V průmyslu výroby polyesteru je klíčové udržovat nízké náklady, aby mohla společnost zůstat zisková a konkurenceschopná. Polyesterové stroje jsou klíčovým vybavením v této fázi výrobního procesu. Pomáhají snižovat náklady zvyšováním efektivity, minimalizací odpadu a úsporou energie. Funkce šetřící náklady pomáhají výrobcům ušetřit peníze při zachování kvality svých výrobků. Jako poskytovatel pokročilých průmyslových řešení vyvíjí společnost Shenzhen Softgem Technology Co Ltd vysokýkoné systémy polyesterových strojů. Níže jsou uvedeny konkrétní způsoby, jak polyesterový stroj šetří výrobní náklady.

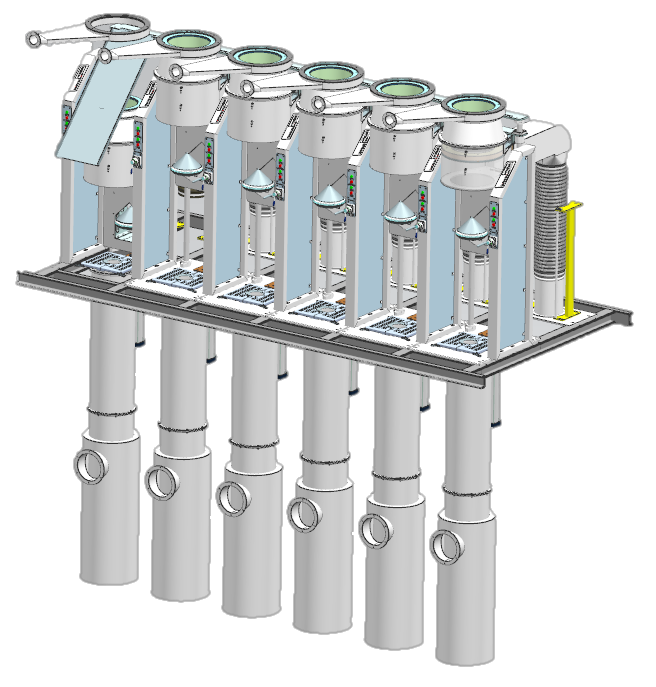

Polyesterové stroje dosahují snížení nákladů, protože posunují výrobu do vyššího rychlostního režimu. Kvalifikace nákladů u starších polyesterových strojů zahrnovala nižší výkon a dlouhé výrobní cykly založené na nižší technologii a přerušovaných výrobních cyklech. Výzvy vyplývající ze starších rotačních a dávkových strojů jsou nyní minimalizovány díky vysokorychlostní a nepřetržité výrobě. Například polyesterové stroje zvýšily průmyslový standard výroby polyesterových vláken z 50–60 % na 800–1000 m/min. Tyto vysokorychlostní schopnosti umožňují navýšit výstup z jednotek na stovky, čímž se fixní náklady rozloží na větší objem produkce a výrazně sníží prodejní cena za tunu polyesteru. Cenová konkurenceschopnost IPO z polyesteru od společnosti Shenzhen Softgem vyplývá z minimalizace nákladů na polyesterových strojích prostřednictvím modulárního designu. Toto uspořádání také zvyšuje efektivitu výroby a přispívá k minimalizaci jednotkových nákladů.

Investice do efektivního vybavení je jistou cestou, jak snížit náklady na výrobu polyesteru, protože velká část výrobních nákladů souvisí s náklady na suroviny. Špatně kalibrované zařízení a neefektivní výrobní procesy jsou hlavními příčinami odpadu při výrobě polyesteru. Pokročilá výrobní zařízení pro výrobu polyesteru využívají pokročilou umělou inteligenci k určení klíčových výrobních parametrů, jako je teplota tavení, parametry extruze a sledování napětí, a to v reálném čase. Například pokročilá zařízení pro výrobu polyesteru dokážou zjistit množství odpadu způsobené špatně kalibrovanými procesy extruze a nerovnoměrným chlazením vláken a automaticky upravit parametry extruze a chlazení, aby tento odpad eliminovala. Takováto pokročilá zařízení mohou ušetřit mezi 10 až 15 % surovin ve srovnání se staršími zařízeními. Kromě toho dokáží modernější zařízení, jako jsou ty nabízené společností Shenzhen Softgem, využívat velké množství odpadových materiálů, jako jsou PET lahve, jako výchozí surovinu pro výrobu, čímž dále snižují výrobní náklady. Tyto suroviny jsou levnější a ekologičtější ve srovnání s novými PET granulemi, a tak poskytují dvojnásobný přínos – úspory nákladů i udržitelnost.

Při zpracování polyesteru se náklady na energii hromadí během výroby a stávají se dlouhodobou zátěží pro výrobce. S pomocí energeticky účinného stroje na polyester mohou být tyto náklady výrazně sníženy. Starší stroje na polyester generují vysoké náklady na energii kvůli neúčinným topným článkům, zastaralým ohřívačům, neefektivním motorům a úplnému vypouštění odpadního tepla, což je hlavním důvodem vysokých energetických nákladů. Novější stroje na polyester jsou vybaveny technologiemi šetřícími energii. Mají ohřívače s rekuperací tepla, které zachycují odpadní teplo z fází tavení a sušení procesu a využívají jej k ohřevu surovin a výrobních provozoven, čímž ušetří 20–30 % energie během procesu. Dále jsou vybaveny vysoce účinnými motory, které efektivně minimalizují ztráty energie při prostojích a nadměrném provozu. Řešena je také tepelná izolace tavicí komory, aby se minimalizovaly ztráty energie. Stroje optimalizované pro spotřebu energie, vyrobené společností Shenzhen Softgem, pomáhají výrobcům splňovat environmentální předpisy, čímž se vyhýbají pokutám za nedodržení předpisů, a současně snižují náklady na energii.

Jedním z hlavních výdajů při výrobě polyesteru jsou náklady na práci, protože polyesterní stroj díky automatizaci minimalizuje použití ruční práce. Tradičně vyžadoval polyesterní stroj velké množství lidí pro řízení dávkování surovin, úpravu parametrů stroje, kontrolu kvality a třídění hotových výrobků. To zvyšovalo náklady na pracovní sílu i riziko lidských chyb. Dnes jsou u polyesterních strojů automatizovány většina těchto úloh a systém automatizace lze řídit prostřednictvím centralizované automatické konzole. To umožňuje jednomu pracovníkovi dohlížet na více částí stroje současně, čímž se snižuje počet zaměstnanců o 60–70 %. Tím se snižují nejen náklady na práci, ale i náklady spojené s výcvikem, sociálním zabezpečením a řízením pracovní síly. Polyesterní stroj vyrobený společností Shenzhen Softgem obsahuje automatický systém detekce poruch, který rovněž snižuje náklady na správu školení.

Ztráty z výroby, zvýšené náklady a neplánované výpadky kvůli časté údržbě mohou být nákladné. Není pochyb o tom, že vysoce kvalitní polyesterový stroj redukuje náklady na výrobní ztráty a pomáhá předcházet neplánovaným výpadkům díky své spolehlivému výkonu a funkcím prediktivní údržby. Za prvé, konstrukce vysoce kvalitního bezúdržbového polyesterového stroje a odolný stroj s opotřebením odolnými komponenty vedou ke prodloužení životnosti a méně časté výměně trubek odolných proti korozi a ložisek vysoké kvality. Za druhé, systémy prediktivní údržby jsou součástí pokročilých modelů polyesterových strojů. Prediktivní systémy s čidly a daty umožňují sledování stavu v reálném čase a prediktivní řízení komponent stroje. Například, pokud prediktivní řídicí systém detekuje problém v tažné sekci ložiska polyesterového stroje a odešle upozornění, mohou týmy údržby vyměnit ložisko během plánovaného výpadku. Na rozdíl od tradičních systémů tento model prediktivní údržby může snížit neplánované výpadky o 30–40 % a snížit náklady na náhlou opravu. Navíc systémy zvyšující produktivitu Softgem snižují náklady na údržbu, výpadky strojů a výrobní ztráty.

Aktuální novinky

Aktuální novinky