In der Polyesterproduktionsindustrie ist es entscheidend, die Kosten niedrig zu halten, damit das Unternehmen rentabel und wettbewerbsfähig bleibt. Polyesteranlagen sind die zentralen Geräte in diesem Abschnitt des Herstellungsprozesses. Sie tragen zur Kostensenkung bei, indem sie die Effizienz verbessern, Abfall minimieren und Energie sparen. Kostenersparnisse durch Funktionen, die Hersteller dabei unterstützen, Geld zu sparen, ohne die Produktqualität zu beeinträchtigen. Als Anbieter fortschrittlicher industrieller Lösungen entwickelt die Shenzhen Softgem Technology Co Ltd leistungsstarke Polyestermaschinensysteme. Im Folgenden werden die konkreten Möglichkeiten erläutert, wie eine Polyesteranlage Produktionskosten senkt.

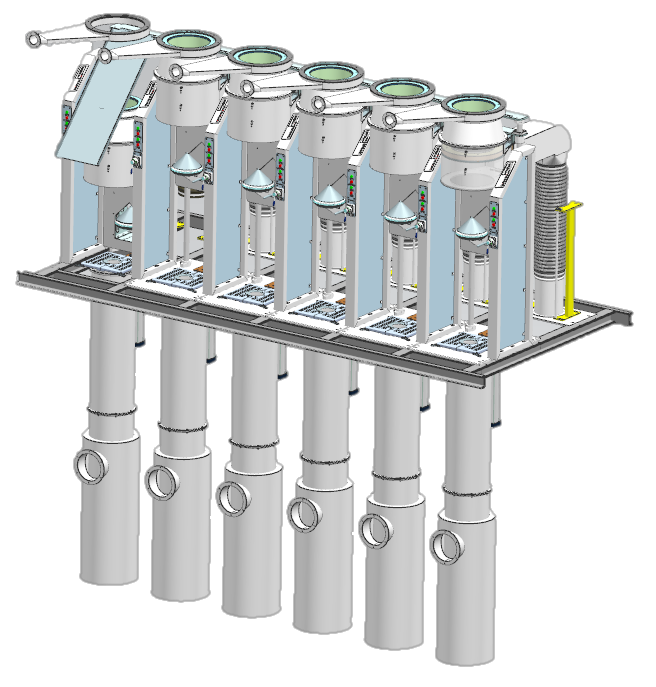

Polyestermaschinen erzielen Kostensenkungen, da sie die Produktion in einen Überdrive versetzen. Die Kostenbewertung älterer Polyestermaschinen berücksichtigte die geringere Ausbringungsmenge und langen Produktionszyklen aufgrund veralteter Technologie sowie die diskontinuierlichen Produktionsabläufe. Die durch veraltete Rund- und Chargenmaschinen verursachten Herausforderungen werden heute durch Hochgeschwindigkeits- und Dauerproduktion minimiert. Beispielsweise haben moderne Polyestermaschinen den Branchenstandard für die Herstellung von Polyesterfasern von 50–60 % auf 800–1000 m/min gesteigert. Solche Hochgeschwindigkeitsfähigkeiten ermöglichen es, die Produktion von einigen wenigen auf Hunderte Tonnen zu erhöhen, wodurch sich die fixen Kosten auf eine größere Ausbringungsmenge verteilen und der Verkaufspreis pro Tonne Polyester deutlich sinkt. Die Kostenvorteile von Polyester aus Shenzhen Softgem resultieren aus der Minimierung der Maschinenkosten durch modulare Konstruktion. Diese Anordnung steigert zudem die Produktionseffizienz und trägt zur Senkung der Stückkosten bei.

Die Investition in effiziente Ausrüstung ist eine sichere Methode, um die Produktionskosten für Polyester zu senken, da ein erheblicher Teil der Produktionskosten auf die Kosten für Rohstoffe zurückzuführen ist. Unzureichend kalibrierte Geräte und ineffiziente Produktionsprozesse sind die Hauptursachen für Abfall bei der Polyesterproduktion. Hochentwickelte Polyester-Produktionsanlagen nutzen fortschrittliche künstliche Intelligenz, um wichtige Produktionsparameter wie Schmelzpunkt, Extrusionsparameter und Echtzeit-Spannungsüberwachung zu bestimmen. Beispielsweise können moderne Polyester-Produktionsanlagen den durch schlecht kalibrierte Extrusionsverfahren und ungleichmäßige Faserkühlung verursachten Polyesterabfall erkennen und die Extrusions- sowie Kühlparameter entsprechend anpassen, um Abfall zu vermeiden. Solche modernen Anlagen können im Vergleich zu älteren Geräten zwischen 10 und 15 % der Rohstoffe einsparen. Darüber hinaus können leistungsfähigere Anlagen, wie sie von Shenzhen Softgem angeboten werden, eine große Menge an Abfallmaterialien wie PET-Flaschen als Einsatzstoff für die Produktion verwenden, wodurch die Produktionskosten weiter gesenkt werden. Diese Einsatzstoffe sind günstiger und umweltfreundlicher als reine PET-Chips und bieten somit einen doppelten Vorteil aus Kosteneinsparungen und Nachhaltigkeit.

Wenn Polyester verarbeitet wird, entstehen während der Produktion anfallende Energiekosten zu einer langfristigen Belastung für den Hersteller. Mit Hilfe einer energieeffizienten Polyesteranlage werden die Energiekosten weniger belastend. Ältere Polyesteranlagen verursachen hohe Energiekosten durch ineffiziente Heizungen, veraltete Heizelemente, ineffiziente Motoren und fehlende Energiegewinnung, was ein wesentlicher Grund für hohe Energiekosten ist. Neuere Polyesteranlagen integrieren energieeffiziente Technologien. Sie verfügen über energiespeichernde Heizungen, die Abwärme aus den Schmelz- und Trocknungsphasen des Prozesses auffangen und zur Beheizung von Rohstoffen sowie Produktionswerkstätten nutzen, wodurch im Prozess 20–30 % Energie eingespart werden. Zudem sind sie mit hocheffizienten Motoren ausgestattet, die Leerlaufbetrieb und Energieverschwendung effizient vermeiden. Auch der durch schlechte Isolierung der Schmelzkammer verursachte Energieverlust wird gezielt reduziert. Energioptimierte Maschinen von Shenzhen Softgem helfen Herstellern, Umweltvorschriften einzuhalten, wodurch Bußgelder aufgrund von Nichteinhaltung vermieden werden, und senken gleichzeitig die Energiekosten.

Eine der Hauptkostenstellen in der Polyesterherstellung sind die Lohnkosten, da eine Polyesteranlage durch Automatisierung den Einsatz von manueller Arbeit minimiert. Traditionell mussten viele Mitarbeiter benötigt werden, um das Beschicken mit Rohstoffen, das Anpassen der Maschinenparameter, die Qualitätskontrolle und das Sortieren der fertigen Produkte zu bewältigen. Dies erhöhte die Lohnkosten und führte zu einem höheren Risiko menschlicher Fehler. Heutzutage sind die meisten dieser Aufgaben in die Automatisierung von Polyesteranlagen integriert, und das Automatisierungssystem der Polyesteranlage kann über eine zentrale automatisierte Konsole gesteuert werden. Dadurch kann ein einzelner Mitarbeiter mehrere Maschineneinheiten überwachen, wodurch der Personalbedarf um 60–70 % sinkt. Dies reduziert nicht nur die Lohnkosten, sondern auch die mit Schulungen, Sozialversicherung und Personalführung verbundenen Kosten. Die von Shenzhen Softgem hergestellte Polyesteranlage verfügt über ein automatisiertes Fehlersystem, das ebenfalls die Schulungs- und Managementkosten senkt.

Produktionsausfälle, erhöhte Kosten und ungeplante Stillstände durch häufige Wartung können teuer sein. Eindeutig leistet eine hochwertige Polyesteranlage Kosteneinsparungen bei Produktionsausfällen und hilft durch ihre zuverlässige Leistung und prädiktive Wartungsfunktionen, ungeplante Stillstände zu vermeiden. Zunächst einmal führen die wartungsfreie Konstruktion hochwertiger Polyesteranlagen sowie eine langlebige Maschine mit verschleißfesten Komponenten zu einer verlängerten Nutzungsdauer und selteneren Austauschmaßnahmen, korrosionsfreien Rohren und hochwertigen Lagern. Zweitens gehören prädiktive Wartungssysteme zu den fortschrittlichen Modellen von Polyesteranlagen. Prädiktive Systeme mit Sensoren und Daten ermöglichen die Echtzeit-Überwachung des Zustands und vorausschauende Steuerung von Maschinenkomponenten. Wenn beispielsweise die Zugszone einer Polyesteranlage vorausschauende Steuerung nutzt und Warnmeldungen sendet, können Wartungsteams das Lager während geplanter Stillstandszeiten austauschen. Im Gegensatz zu herkömmlichen Systemen kann dieses prädiktive Wartungsmodell ungeplante Stillstände um 30–40 % reduzieren und Notfall-Wartungskosten senken. Darüber hinaus senken Softgem-Leistungssysteme die Kosten für Maschinenstillstände, Wartung und Produktionsverluste und steigern so die Produktivität.

Top-Nachrichten

Top-Nachrichten2024-07-25

2024-07-25

2024-07-25