Polyester-Stapelfasern (PSF) sind ein wesentlicher Ausgangsrohstoff für verschiedene Branchen, darunter die Textilindustrie, die Herstellung von Vliesstoffen, Heimtextilien und Automobilinnenraumbespannungen. Aufgrund des schnellen Bevölkerungs- und Urbanisierungswachstums ergeben sich auch zahlreiche neue Anwendungen für PSF. Dadurch wird die PSF-Produktionslinie für Hersteller notwendig und stark nachgefragt. Shenzhen Softgem Technology Co. Ltd. ist führend bei der Bereitstellung innovativer industrieller Lösungen. Das Unternehmen entwickelt und optimiert PSF-Produktionslinien für Industrien, um die Produktivität zu maximieren und umweltfreundliche Verfahren zu unterstützen. Dieser Artikel erläutert die Bedeutung der PSF-Produktionslinie für die Industrie und das anhaltende industrielle Wachstum, das sie fördert.

Die globale Nachfrage nach Polyester-Stapelfasern (PSF) steigt aus einer Vielzahl von Gründen – Textilhersteller benötigen sie für Bekleidung und Heimtextilien, Unternehmen der Nonwoven-Branche verwenden sie für Hygieneartikel und Geotextilien, und Automobilzulieferer benötigen PSF für Innenausstattungskomponenten. Auf der Produktionsseite führen veraltete Produktionsmethoden zu Lieferengpässen und verzögerten Auftragsabwicklungen. Die PSF-Produktionslinie behebt dieses Problem, da sie in der Lage ist, großtechnische und effiziente Produktion durchzuführen. Moderne PSF-Produktionslinien betreiben vernetzte Systeme, die zwischen 80 und 100 Tonnen PSF pro Tag herstellen können, was das 3- bis 5-fache der Ausbringungsmenge herkömmlicher Standalone-Maschinen entspricht. Die automatisierten Systeme sind besonders vorteilhaft für Hersteller in Hochsaisonphasen wie vor den Feiertagen, wenn große Aufträge innerhalb kurzer Zeit abgewickelt werden müssen und PSF kontinuierlich während der Produktion benötigt wird. Die optimierte PSF-Produktionslinie bei Shenzhen Softgem unterstützt diese Systeme zusätzlich, indem sie einen rund um die Uhr andauernden Betrieb ermöglicht, um die jährliche PSF-Produktionsmenge zu erhöhen. Die globale Nachfrage nach PSF wird jährlich um 5–7 % steigen, und die Produktionslinien sind die einzige gangbare Option, um dieser Nachfrage gerecht zu werden.

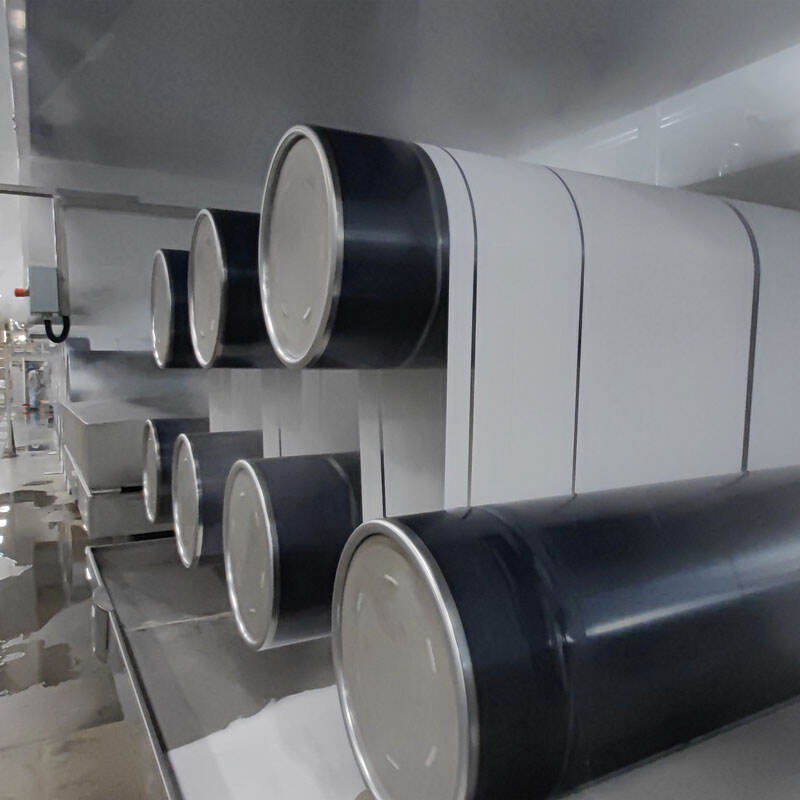

Sicherzustellen, dass hochwertiges PSF vorliegt, ist für jeden Markt entscheidend, da minderwertiges PSF Endprodukte wie Vliesstoffe und Leckgewebe beschädigt und letztlich den Markenruf ruiniert. Die manuelle Herstellung von PSF führt außerdem zu Schwankungen bei der PSF-Qualität hinsichtlich Dicke, Festigkeit und Reinheit. Die Produktionslinie für PSF vermeidet dieses Problem jedoch dank integrierter intelligenter Steuerung und Echtzeitüberwachung. Jede einzelne Phase der Produktionslinie – vom Schmelzen der PET-Chips bis zum Schneiden der Fasern – ist automatisiert, wodurch die Effizienz verbessert wird. Ein System aus Temperatur-, Zug- und Lasersensoren verhindert Überhitzung und Unterhitzung des schmelzenden PET und gewährleistet gleichmäßige Faserfestigkeit sowie die Entfernung von Verunreinigungen. Die PSF-Produktionslinie aus Shenzhen erreicht eine Produktqualifikationsrate von über 98 %, verglichen mit der branchenüblichen Rate von 85–90 %. Dies ist besonders wichtig für Branchen wie medizinische Vliesstoffe und Zulieferer der Automobilindustrie, die hohe Industriestandards haben und jeweils PSF mit stabilen antibakteriellen Eigenschaften beziehungsweise PSF, das den Anforderungen an Temperaturbeständigkeit genügt, benötigen. Die Qualitätskontrolle in der PSF-Produktionslinie stellt sicher, dass das hergestellte PSF die Industriestandards überschreitet und so den Branchenruf bewahrt.

Die Kostenkontrolle ist eine zentrale Herausforderung für heutige Hersteller, und vollautomatische PSF-Produktionslinien tragen dazu bei, die Kosten insgesamt zu senken. Traditionelle PSF-Produktionslinien verursachen hohe Kosten, da sie arbeitsintensiv, energieineffizient und stark verschwenderisch sind. Da vollautomatische PSF-Produktionslinien den Arbeitskräftebedarf um 70–80 % reduzieren (ein Bediener kann 2–3 Produktionslinien überwachen), sind die Personalkosten deutlich niedriger und weniger Kapital wird für die Produktion benötigt. Die automatisierten PSF-Produktionslinien verfügen über Energierückgewinnungssysteme, die die Energiekosten monatlich um weitere 25–35 % senken und Abfall während der Produktion minimieren helfen. Die Ausschussrate des Systems sinkt auf 2–3 % im Vergleich zu 8–12 % bei der traditionellen Produktionsmethode. Beispielsweise sparen PSF-Produktionslinien mittelgroße PSF-Fabriken in China jährlich 500.000 bis 1.000.000 Yuan an Rohstoff- und Energiekosten. Da die Kosten niedriger sind, ermöglichen die PSF-Produktionslinien es Herstellern, global preislich wettbewerbsfähig zu sein – ein entscheidender Vorteil in heutigen übersättigten Märkten. PSF-Produktionslinien leisten einen Beitrag zur Nachhaltigkeit und unterstützen die Erfüllung umweltfreundlicher globaler Ziele.

Da die meisten Kunden auf die Nachhaltigkeitsinitiativen eines Unternehmens achten, besteht ein zunehmender Bedarf, umweltfreundliche Praktiken in den Produktionslinien umzusetzen. Herkömmliche PSF-Produktionsverfahren verwenden viel Primär-PET (aus fossilen Brennstoffen hergestellter Kunststoff), erzeugen viel Abfall und tragen zur Belastung durch fossile Brennstoffe bei. Die PSF-Produktionslinie nutzt Abfälle effizienter und nachhaltiger. Sie ist die fortschrittlichste Produktionslinie der Branche. Sie verwendet recyceltes PET-Kunststoff (Altplastikflaschen, textile Post-Consumer-Ausschussstoffe), um recyceltes PSF herzustellen. Dadurch wird Kunststoff von Deponien abgeleitet und der Einsatz von Neuware reduziert. Diese Produktionslinie reduziert jährlich 50.000 bis 100.000 Tonnen Kunststoffabfall durch Recycling. Durch Energieeinsparungen (Wärmerückgewinnung, frequenzvariable Motoren) werden die Kohlenstoffemissionen im Vergleich zu herkömmlichen Verfahren um 20–30 % gesenkt. Die PSF-Produktionslinie von Shenzhen Softgem erfüllt internationale Umweltstandards wie ISO 14001 und unterstützt Kunden dabei, ihre Ziele zur Reduzierung von CO₂-Emissionen zu erreichen. Für die meisten Branchen, die ökologisch ausgerichtete Marken aufbauen möchten (z. B. Fast-Fashion-Unternehmen, Hersteller von Hygieneprodukten), ist die PSF-Produktionslinie die zuverlässigste Lösung, um die Nachhaltigkeitsziele und -erwartungen der Verbraucher zu erfüllen.

Industrien stehen heute von allen Seiten unter Druck. Verbraucher suchen maßgeschneiderte, individuelle Produkte, und Trends ändern sich schnell. So wie bei saisonalen Designstoffen oder Anwendungen für neue Vliesstoffe, ändern sich die Trends sogar innerhalb einer Saison. Eine traditionelle PSF-Produktionslinie benötigt 4–5 Stunden, um auf verschiedene Produktionsversionen umzustellen, und ist daher von Natur aus unflexibel. Heutige PSF-Produktionslinien nutzen Schnellverstellungen und modulare Konstruktionen, um die Stillstandszeiten bei Produktwechseln zu minimieren. Mit der PSF-Produktionslinie von Shenzhen Softgem können Hersteller innerhalb einer Stunde die Spezifikationen wechseln, was ein entscheidender Vorteil für kleine Serien mit hoher Variantenvielfalt ist, beispielsweise in der Textilindustrie. In den Hochsommermonaten kann die Textilfabrik rasch vom Sommerbekleidungsproduktionsprozess, der 1,5D PSF erfordert, auf 5D PSF für die Winterjackenproduktion umstellen. Diese Produktionslinie ermöglicht es weiterhin, PSF für spezielle Nischenanwendungen wie flammhemmendes oder antibakterielles PSF anzupassen. Dadurch erschließen sich Märkte für medizinische Textilien oder schwer entflammbare Einrichtungsgegenstände. Als Hersteller ermöglicht Ihnen diese Flexibilität, sowohl Großaufträge als auch Nischenbestellungen anzunehmen und die Produktion schnell auf hochfrequentierte Artikel umzustellen. Sie vermeiden somit Überbestände an veralteten Produkten und können neue Marktchancen nutzen. Ohne diese Fähigkeit würden PSF-Produktionslinien an Relevanz verlieren, Kunden abwandern lassen oder gar Marktanteile einbüßen.

PSF-Produktionslinien haben ihre Relevanz für die Flexibilität innerhalb der Produktionslinien verloren. Mit der PSF-Produktionslinie von Shenzhen Softgem dauern Umrüstungen in der Produktion weniger als eine Stunde. Textilfabriken können saisonal in derselben Produktionslinie für PSF von Sommerkollektionen auf Winterkollektionen umstellen. Mit schwerentflammbaren und antibakteriellen PSF-Produktionslinien können Hersteller Nischenmärkte mit hohem Volumen bedienen, wie beispielsweise medizinische Textilien oder feuerfeste Einrichtungsgegenstände. Flexibilität bei Aufträgen mit hohem Volumen oder die Sicherung von Aufträgen mit geringem Volumen ermöglicht ein Gleichgewicht. Diese Art der Textilproduktion erlaubt einen einfachen Wechsel zu saisonalen Produkten und lässt ausreichend Kapazität, um neue Trends aufzugreifen. Dies ist kein einfaches Design. Diese Fähigkeit zum schnellen Wechsel beruht nicht auf Zufall. Moderne Produktion nutzt schnelleinstellbare und modulare Konstruktionen, um Stillstandszeiten zu reduzieren.

Top-Nachrichten

Top-Nachrichten2024-07-25

2024-07-25

2024-07-25