Polyester stapelvezel (PSF) is een belangrijke grondstof die nodig is voor verschillende industrieën, waaronder de textiel-, non-woven-, huishoudtextiel- en auto-interieurbekledingsindustrie. Door de snelle bevolkingsgroei en verstedelijking heeft PSF ook vele nieuwe toepassingen gekregen. Dit maakt de PSF-productielijn noodzakelijk en sterk gevraagd bij fabrikanten. Shenzhen Softgem Technology Co Ltd is een pionier op het gebied van innovatieve industriële oplossingen. Het bedrijf ontwerpt en verbetert PSF-productielijnen voor industrieën om de productiviteit te maximaliseren en milieuvriendelijke praktijken te ondersteunen. In dit artikel wordt de betekenis van de PSF-productielijn voor de industrieën belicht, evenals de voortdurende industriële groei die het stimuleert.

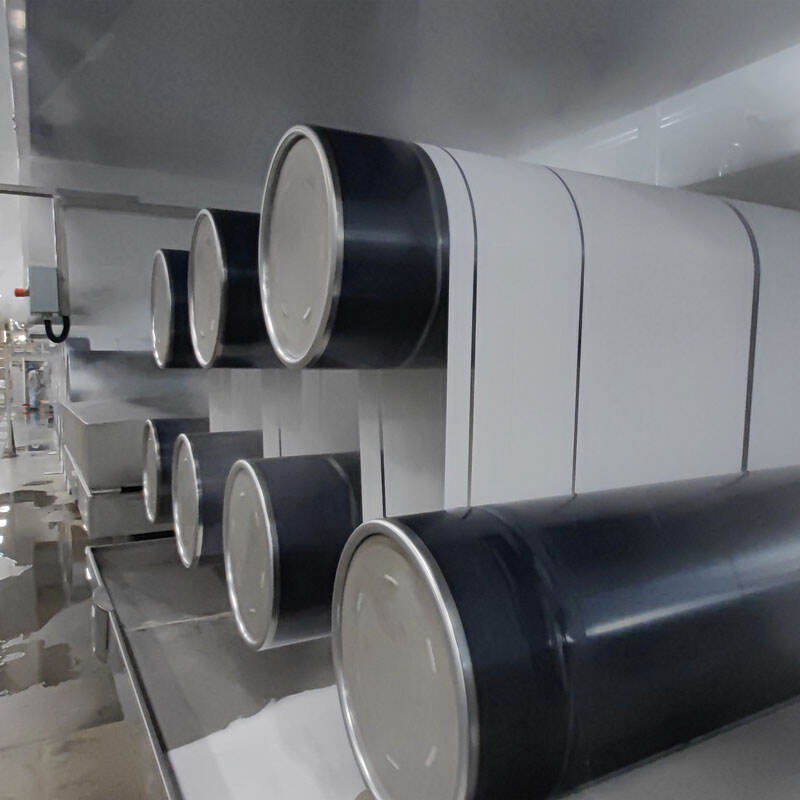

De wereldwijde vraag naar Polyester Stapelvezel (PSF) is om diverse redenen toegenomen — textielproducenten hebben het nodig voor kleding en huistextiel, producenten van niet-geweven materialen gebruiken het voor hygiëneartikelen en geotextiel, en leveranciers in de automobielindustrie hebben PSF nodig voor interieuronderdelen. Aan de productiezijde leiden verouderde productiemethoden tot tekorten en vertraging bij de uitvoering van bestellingen. De PSF-productielijn verhelpt dit probleem, omdat deze in staat is om op grote schaal en efficiënt te produceren. Moderne PSF-productielijnen werken met onderling verbonden systemen die dagelijks tussen de 80 en 100 ton PSF kunnen produceren, wat 3 tot 5 keer meer is dan de output van traditionele stand-alone machines. De geautomatiseerde systemen zijn vooral voordelig voor fabrikanten tijdens piekperiodes, zoals rond de feestdagen, wanneer grote bestellingen binnen een korte periode moeten worden afgewerkt en PSF continu nodig is tijdens het productieproces. De geoptimaliseerde PSF-productielijn van Shenzhen Softgem ondersteunt deze systemen verder door 24/7 ononderbroken werkzaamheden mogelijk te maken, waardoor de jaarlijkse PSF-productie wordt verhoogd. De wereldwijde vraag naar PSF wordt jaarlijks geschat op een groei van 5-7% en de productielijnen zijn de enige haalbare optie die in staat zijn om aan deze vraag te voldoen.

Het waarborgen van kwaliteitsvol PSF is cruciaal voor elke markt, omdat slechte kwaliteit PSF de eindproducten zoals vliesstoffen en lekkagestof beschadigt en uiteindelijk de reputatie van het merk ondermijnt. Handmatige productie van PSF leidt ook tot wisselende kwaliteit qua dikte, sterkte en zuiverheid. De productielijn voor PSF helpt dit probleem echter voorkomen dankzij geïntegrale intelligente besturing en real-time monitoring. Elk stadium van de productielijn, van het smelten van PET-chips tot het snijden van vezels, is geautomatiseerd, waardoor de efficiëntie wordt verbeterd. Er is een systeem van temperatuur-, spannings- en lasersensoren dat oververhitting en onvoldoende verhitting van gesmolten PET reguleert en zorgt voor een uniforme vezelsterkte en verwijdering van onzuiverheden. De PSF-productielijn uit Shenzhen behaalt een productkwalificatiepercentage van meer dan 98%, vergeleken met het sectorgemiddelde van 85-90%. Dit is bijzonder belangrijk voor industrieën zoals medische vliesstoffen en leveranciers aan de auto-industrie, die hoge sectornormen hanteren en respectievelijk PSF vereisen met stabiele antibacteriële eigenschappen en PSF dat voldoet aan hoge temperatuurbestendigheidsnormen. Kwaliteitscontrole in de PSF-productielijn zorgt ervoor dat de geproduceerde PSF boven de sectorstandaarden uitkomt, en zo de reputatie binnen de industrie behoudt.

Kostenbeheersing is een belangrijke uitdaging voor hedendaagse fabrikanten, en volledig geautomatiseerde PSF-productielijnen helpen de kosten structureel te verlagen. Traditionele PSF-productielijnen hebben hoge kosten vanwege hun arbeidsintensiviteit, energie-inefficiëntie en het grote aantal afval dat wordt geproduceerd. Aangezien volledig geautomatiseerde PSF-productielijnen de behoefte aan arbeid verminderen met 70-80% (één operator kan 2-3 productielijnen bewaken), zijn de arbeidskosten aanzienlijk lager en is er minder kapitaal nodig voor productie. De geautomatiseerde PSF-productielijnen zijn uitgerust met energiesystemen voor warmterecuperatie, waardoor de energiekosten elke maand verder dalen met 25-35%, en waarbij bovendien het afval tijdens productie wordt geminimaliseerd. Het systeem schrootpercentage daalt tot 2-3% in vergelijking met 8-12% bij de traditionele productiemethode. Bijvoorbeeld: PSF-productielijnen besparen middelgrote PSF-fabrieken in China jaarlijks 500.000 - 1.000.000 yuan aan grondstof- en energiekosten. Omdat de kosten lager zijn, kunnen fabrikanten met de PSF-productielijn wereldwijd concurrerend blijven op prijs, een essentieel voordeel in de huidige verzadigde markt. PSF-productielijnen zetten een stap richting duurzaamheid om aan milieuvriendelijke globale doelstellingen te voldoen.

Aangezien de meeste klanten zich richten op duurzaamheidsinitiatieven van bedrijven, is er een grotere behoefte aan het implementeren van milieuvriendelijke praktijken binnen productielijnen. Traditionele PSF-productiemethoden maken veel gebruik van primair PET (plastic gemaakt uit fossiele brandstoffen), produceren veel afval en dragen bij aan fossiele brandstofafval. De PSF-productielijn gebruikt afval efficiënter en duurzamer. Het is de meest geavanceerde productielijn in de industrie. Deze maakt gebruik van gerecycleerd PET-plastic (weggegooide plastic flessen, textielafval na consumptie) om gerecycleerde PSF te produceren. Hierdoor wordt plastic van stortplaatsen afgewend en wordt het gebruik van primaire materialen verminderd. Deze productielijn vermindert fossiele brandstofafval door jaarlijks 50.000 tot 100.000 ton plastic afval te recyclen. De koolstofemissies worden met 20-30% verminderd ten opzichte van traditionele methoden door energiebesparing (warmteterugwinning, frequentieregelaars) en lagere CO₂-uitstoot. De PSF-productielijn van Shenzhen Softgem voldoet aan internationale milieunormen zoals ISO 14001 en ondersteunt klanten bij het behalen van hun doelstellingen voor koolstofreductie. Voor de meeste sectoren die eco-vriendelijke merken willen opbouwen (bijvoorbeeld fast-fashionbedrijven, fabrikanten van hygiëneproducten) is de PSF-productielijn de meest betrouwbare manier om tegemoet te komen aan de duurzaamheidsdoelen en -verwachtingen van consumenten.

Industrieën ondervinden vandaag de dag druk van alle kanten. Consumenten zijn op zoek naar afgestemde, op maat gemaakte producten en trends veranderen snel. Net als bij seizoensgebonden textielontwerpen of toepassingen voor nieuwe niet-geweven producten, veranderen trends zelfs binnen een seizoen. Een traditionele PSF-productielijn heeft 4-5 uur nodig om over te schakelen naar een andere productievariant en is daardoor per definitie inflexibel. De hedendaagse PSF-productielijnen maken gebruik van snelle aanpassingen en modulaire ontwerpen om de stilstandtijd tijdens oversteltijd te minimaliseren. Met de PSF-productielijn van Shenzhen Softgem kunnen fabrikanten binnen een uur van specificatie wisselen, wat een gamechanger is voor kleine series met veel variëteit, bijvoorbeeld in de textielindustrie. In de piekmaanden van de zomer kan de textielfabriek snel overschakelen van de productie van zomerkleding, waarvoor 1,5D PSF nodig is, naar 5D PSF voor de productie van winterjassen. Deze productielijn stelt nog steeds in staat PSF aan te passen voor specifieke niche-toepassingen zoals vlamsremmende of antibacteriële PSF. Dit opent markten voor medische textielproducten of brandwerende meubelstoffen. Als fabrikant stelt dit soort flexibiliteit u in staat om zowel grote volumes als niche-opdrachten aan te nemen, en snel over te schakelen naar producten met hoge vraag. U voorkomt op deze manier overtollige voorraden van verouderde producten en kunt nieuwe kansen snel benutten. Zonder deze mogelijkheid zouden PSF-productielijnen aan relevantie verliezen en klanten of zelfs marktaandeel kwijtraken.

PSF-productielijnen hebben hun relevantie voor flexibiliteit binnen productielijnen verloren. Met de PSF-productielijn van Shenzhen Softgem duren productiewisselingen minder dan een uur. Seizoensgebonden kunnen textielfabrieken op dezelfde productielijn overstappen van zomercollecties naar wintercollecties voor PSF. Met brandvertragende en antibacteriële PSF-productielijnen kunnen fabrikanten grote niche markten bedienen, zoals medische textiel of vuurvaste huismeubels. Flexibiliteit bij grote oordrachten of het behouden van kleine oordrachten zorgt voor balans. Deze vorm van textielproductie maakt eenvoudige aanpassing aan seizoensgebonden producten mogelijk en laat voldoende productiecapaciteit over om nieuwe trends op te pakken. Dit is geen klein ontwerp. Deze mogelijkheid tot snelle wisseling is niet zonder design. Moderne productie maakt gebruik van snel instelbare en modulaire ontwerpen om stilstandtijd te verminderen.

Hot News

Hot News2024-07-25

2024-07-25

2024-07-25