Для забезпечення прибутковості та захисту частки ринку підприємства мають ефективно керувати витратами на виробництво. Мінімізація витрат на виробництво також максимізує конкурентоспроможність на ринку. Конкурентоспроможність і прибутковість можна досягти та підтримувати шляхом автоматизації процесу виробництва волокна. Сучасні машини для виробництва волокна в компанії Shenzhen Softgem Technology Co. Ltd. Advanced Industrial Solutions автоматизують безліч процесів виробництва волокна. Оптимізація виробничих процесів створює додаткові можливості для економії коштів за рахунок зменшення відходів і більш ефективного виробництва. Потенціал економії від використання високопродуктивних машин для виробництва волокна полягає у двох аспектах: зменшенні відходів і підвищенні ефективності процесів. Високопродуктивні машини для виробництва волокна від Softgem Technology надають підприємствам економічно вигідні рішення високої якості. Давайте розглянемо конкретні переваги щодо економії коштів, які пропонують високопродуктивні машини для виробництва волокна.

Машина для виробництва волокна знижує витрати за рахунок підвищення ефективності виробництва. Традиційні методи переробки волокна є трудомісткими, що призводить до низької продуктивності та високої собівартості одиниці продукції. Сучасні машини для виробництва волокна автоматизують усе — від подачі сировини до нарізання готового волокна. Ці машини дозволяють здійснювати безперервне масштабне виробництво. Одна високопродуктивна машина може замінити трудомісткі ручні процеси та виробляти тисячі кілограмів волокна щодня! Збільшення обсягів виробництва розподіляє постійні витрати, такі як устаткування та оренда, що знижує собівартість кожного кілограма волокна. Моделі від Shenzhen Softgem поставляються з машинами для виробництва волокна, про які може мріяти будь-яке виробниче підприємство. Ці машини оснащені інтелектуальними системами регулювання швидкості, які забезпечують сталу швидкість виробництва. Машина може перемикатися між режимом керування швидкістю та високошвидкісним виробництвом, не погіршуючи якості волокна. Машина здатна виробляти надзвичайно великі обсяги волокна, ще більше підвищуючи ефективність виробництва.

Виробництво волокна передбачає багато різних витрат, і якісний апарат для виготовлення волокна зменшить відходи завдяки точному контролю. Старі методи виробництва волокна призводили до втрати значної кількості матеріалу у вигляді уламків через погано вирівняні розрізи та неоднорідні волокна. Сучасний апарат для виготовлення волокна використовує передові технології, такі як датчики та механіка з комп'ютерним керуванням, що забезпечує точні розрізи та однакову товщину волокон. Наприклад, апарат для виготовлення волокна автоматизує контроль понад 7 параметрів у процесі виробництва поліестерного волокна, щоб запобігти надмірній обробці та мінімізувати втрати. Це дає змогу знизити відходи матеріалу в середньому на 10–15% для поліестерних волокон порівняно зі старими методами обробки. Сучасні апарати для виготовлення волокна (як запропоновано Shenzhen Softgem) переробляють вторинну сировину — відходи текстилю та пластикові пляшки. Ці вторинні матеріали значно знижують вартість сировини, оскільки замінюють первинні матеріали. Це також підвищує сталість процесу переробки.

Іншими значними витратами у виробництві волокна є витрати на робочу силу, але верстати для виробництва волокна з повною автоматизацією забезпечують можливість зменшити залежність від ручної праці. Автоматизація подавання, різання, сортування та контролю якості усуває необхідність надмірної ручної обробки волокна. Усі зазначені раніше завдання виконуються єдиною інтегрованою системою машин, яка потребує лише кількох операторів для нагляду та технічного обслуговування. Наприклад, один оператор може керувати 2-3 одиницями верстатів для виробництва волокна, досягаючи скорочення необхідної робочої сили на 70–80%. Це також призводить до економії на прямих витратах на робочу силу, відрахуваннях на соціальне страхування та навчанні. Shenzhen Softgem та інші виробники прагнуть максимально полегшити використання за рахунок розробки інтуїтивно зрозумілих панелей керування, таким чином мінімізуючи витрати на навчання операторів.

Незаплановані простої та надмірне обслуговування можуть призвести до серйозних наслідків у виробництві та збільшення витрат. Якісна машина для виробництва волокна може мінімізувати ці наслідки завдяки надійності роботи та передовому обслуговуванню, що виконується на обладнанні. Сучасні моделі машин для виробництва волокна (наприклад, брендів-партнерів Shenzhen Softgem) використовують компоненти високої якості з довгим терміном служби, що зменшує частоту заміни. Окрім передбачуваного обслуговування, багато машин для виробництва волокна мають розширені функції технічного обслуговування, що дозволяє планувати обслуговування без простою обладнання. Передбачуване обслуговування скорочує незаплановані простої на 30–40%, зменшує необхідність аварійного ремонту та продовжує загальний термін експлуатації обладнання.

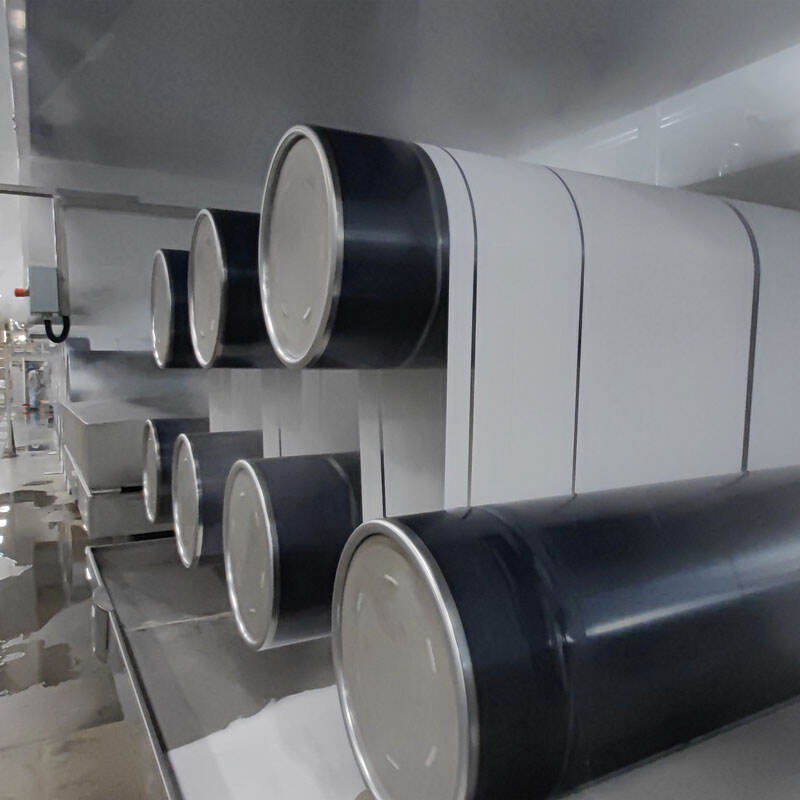

Споживання енергії є значною частиною виробничих витрат. Сучасне обладнання для виробництва волокон розроблено з урахуванням підвищеної енергоефективності. Застаріле обладнання для переробки волокон, найімовірніше, має системи нагріву та двигуни, які неефективно використовують енергію та споживають її надміру. Сучасні верстати для виробництва волокон оснащені функціями економії енергії, такими як ефективні нагрівачі, системи рекуперації тепла та двигуни з низьким енергоспоживанням. Наприклад, системи рекуперації тепла на верстатах для виробництва волокон вловлюють зайве тепло під час охолодження волокон і використовують його для попереднього нагріву вхідних матеріалів. Це зменшує споживання енергії на 20–25%. Shenzhen Softgem підкреслює важливість рекомендації верстатів, що відповідають міжнародним стандартам енергоефективності, завдяки чому їхні клієнти економлять гроші та законно зменшують споживання енергії. Протягом усього терміну експлуатації обладнання початкова економія, отримана за рахунок енергоефективності, буде значною.

Гарячі новини

Гарячі новини