In die poliësterproduksie-industrie is dit noodsaaklik om koste laag te hou sodat die besigheid winsgewend en mededingend kan bly. Poliëstermasjiene is die sleuteltoerusting in hierdie fase van die vervaardigingsproses. Hulle help om koste te verlaag deur doeltreffendheid te verbeter, afval te verminder en energie te bespaar. Kostebesparende eienskappe help vervaardigers om geld te bespaar terwyl hulle die gehalte van hul produkte handhaaf. As geavanseerde verskaffers van industriële oplossings, ontwikkel Shenzhen Softgem Technology Co Ltd hoë-prestasie poliëstermasjienstelsels. Hieronder is die spesifieke maniere waarop 'n poliëstermasjien produksiekoste bespaar.

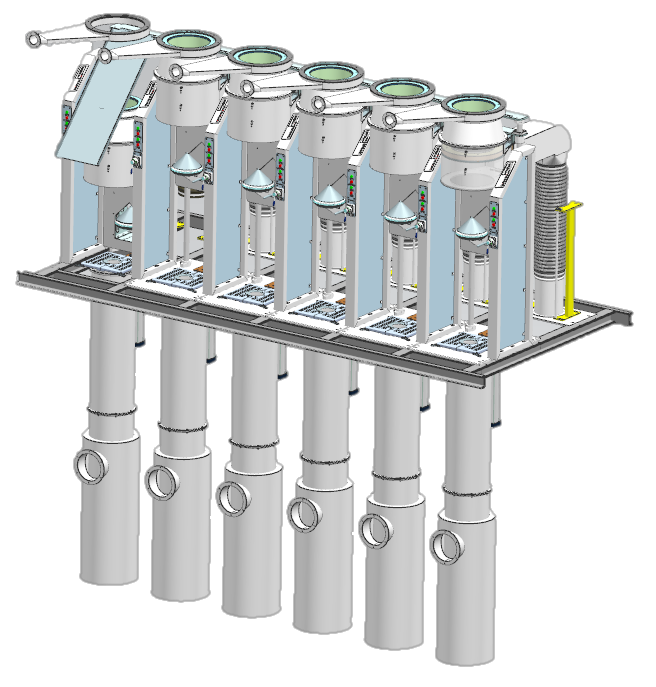

Poliëster masjiene bewerkstellig koste-vermindering omdat hulle produksie in hoë gear sit. Kostekwalifikasie van ouer poliëster masjiene het die laer uitset en lang produksie-siklusse ingesluit, gebaseer op laer tegnologie en onderbrekende produksie-siklusse. Uitdagings wat deur ouer tegnologie roterende en bondelmasjiene gestel word, word nou geminimaliseer deur hoë-spoed en deurlopende produksie. Byvoorbeeld, het die poliëster masjiene die industrie standaard vir die vervaardiging van poliëster vesels van 50-60% na 800-1000 m/min verbeter. Sulke hoë-spoed vermoëns laat toe dat uitset van pes na honderde skuif, wat sodoende vaste koste oor 'n groter uitset versprei, en die verkoopprys per ton poliëster aansienlik verlaag. Koste-beheptheid op ipo van poliëster van Shenzhen Softgem kom voort uit die koste-minimalisering deur modulêre ontwerp van poliëster masjiene. 'n Sodanige uitleg verbeter ook produksiedoeltreffendheid, en dra by tot koste-minimalisering op die eenheid.

Die belegging in doeltreffende toerusting is 'n seker manier om poliësterproduksiekoste te verminder, aangesien 'n groot deel van die produksiekoste toegeskryf kan word aan die koste van grondstowwe. Toerusting wat nie behoorlik gekalibreer is nie en ondoeltreffende produksieprosesse is die hoofrede vir morsing tydens poliësterproduksie. Gesofistikeerde poliësterproduksietoerusting maak gebruik van gevorderde kunsmatige intelligensie om sleutelproduksieparameters soos smeltpunt, ekstrusieparameters en spanningsmonitering in werklike tyd te bepaal. Byvoorbeeld, gevorderde poliësterproduksietoerusting kan die poliëstermors wat gegenereer word deur swak gekalibreerde ekstrusieprosesse en ongelyke veselverkoeling identifiseer, en dan die ekstrusie- en verkoelingsparameters aanpas om morsing te elimineer. Sulke gevorderde toerusting kan tussen 10 en 15% van die grondstowwe bespaar in vergelyking met ouer toerusting. Daarbenewens kan meer gevorderde toerusting, soos dié aangebied deur Shenzhen Softgem, 'n groot hoeveelheid afvalmateriaal soos PET-flessies as invoermateriaal vir produksie aanvaar om produksiekoste verdere te verlaag. Hierdie invoermateriaal is goedkoper en meer omgewingsvriendelik in vergelyking met nuwe PET-chips, en bied dus 'n dubbele voordeel van kostebesparing en volhoubaarheid.

Wanneer poliëster verwerk word, word energiekoste wat tydens produksie opgedoen is, 'n langtermynkoste vir die vervaardiger. Met die hulp van 'n energie- doeltreffende poliëster masjien sal energiekoste minder 'n las wees. Ouder poliëster masjiene genereer baie energiekoste as gevolg van ondoeltreffende verhitters, verouderde verhitters, ondoeltreffende motors en geen energieterugwinning nie, wat 'n groot rede is vir hoë energiekoste. Nuwer poliëster masjiene sluit energie- doeltreffende tegnologieë in. Hulle het energieterugwinningsverhitters wat afvalhitte uit die smelt- en droogfases van die proses vang, en dit word gebruik om grondstowwe en produksiewerkswinkels te verhit om 20-30% van die energie tydens die proses te bespaar. Hulle het ook hoë-doeltreffendheidsmotors wat ledeloopbedryf en energieverliese vermying die mees doeltreffend maak. En die energieverlies wat veroorsaak word deur die smeltkamer wat sleg geïsoleer is, word ook aangespreek. Energie-geoptimaliseerde masjiene vervaardig deur Shenzhen Softgem help vervaardigers om aan omgewingsvoorskrifte te voldoen, wat boetes vir nie-nalewing vermy, terwyl dit ook energiekoste verminder.

Een van die primêre uitgawes in poliëstervervaardiging is arbeidskoste, aangesien 'n poliëstermasjien die gebruik van handearbeid deur outomatisering verminder. Tradisioneel het 'n poliëstermasjien baie mense benodig om die voeding van grondstowwe, aanpassing van masjienparameters, gehaltebeheer en sortering van die finale produkte te hanteer. Dit het arbeidskoste verhoog en blootstelling aan menslike foute. Vandag daarenteen het poliëstermasjiene die outomatisering van die meeste van hierdie take geïntegreer, en kan die outomatiseringstelsel van die poliëstermasjien deur 'n gesentraliseerde outomatiese paneel bestuur word. Dit stel een werker in staat om verskeie monteerlyne van die masjien te toesighou, wat die arbeidsmag met 60-70% verminder. Dit verminder nie net arbeidskoste nie, maar ook koste wat verband hou met opleiding, sosiale sekuriteit en arbeidsbestuur. Die poliëstermasjien wat vervaardig word deur Shenzhen Softgem sluit 'n outomatiese foutstelsel in, wat ook opleidingsbestuurskoste verminder.

Produksieverliese, verhoogde koste en onbeplande uitvaltyd met gereelde instandhouding kan duur wees. Sonder twyfel lewer 'n hoë-kwaliteit poliëster masjien beter wanneer dit by produksieverliese en help om onbeplande uitvaltyd te vermy deur sy betroubare werkprestasie en voorspellende instandhoudingsfunksies. Om mee te begin, het 'n hoë-kwaliteit poliëster masjien 'n onderhoudsvrije ontwerp en 'n duursame masjien met slytbestandige komponente wat lei tot 'n verlengde bedryfslewe en minder gereelde vervanging, korrosievrye pype en hoë-kwaliteit lagers. Tweedens, sluit voorspellende instandhoudingstelsels gevorderde poliëster masjienmodelle in. Voorspellende stelsels met sensors en data maak regtydige toestandsmonitering en voorspellende beheer van masjienkomponente moontlik. Byvoorbeeld, indien 'n poliëster masjien se rekseksie druk-beheer aktiveer en waarskuwings stuur, kan instandhoudingspanne die lager vervang tydens beplande uitvaltyd. In teenstelling met tradisionele stelsels, kan hierdie voorspellende instandhoudingsmodel onbeplande uitvaltyd met 30-40% verminder en noodgeval instandhoudingskoste verlaag. Verder, masjienafsluiting instandhoudingskoste en produksieverliese veroorsaak deur Softgem verbeterde produktiwiteitstelsels.

Hot Nuus

Hot Nuus2024-07-25

2024-07-25

2024-07-25