Poliestervlokvesel (PSF) is 'n sleutelbeginmateriaal wat benodig word vir verskillende nywerhede, insluitend tekstiel, nie-geweefde stowwe, huishoudelike tekstiele en motorinterieurstoffe. Weens die vinnige bevolkings- en verstedelikingsgroei het PSF ook baie nuwe toepassings gekry. Dit maak die PSF-produksielyn noodsaaklik en hoogs gevraag by vervaardigers. Shenzhen Softgem Technology Co Ltd is 'n voortrener in die voorsiening van innoveerderlike industriële oplossings. Hulle ontwerp en verbeter PSF-produksielyne vir nywerhede om produktiwiteit te maksimeer en omgewingsvriendelike praktyke te ondersteun. Hierdie artikel sal die belangrikheid van die PSF-produksielyn vir die nywerhede uiteensit, sowel as die volgehoue industriële groei wat dit aanmoedig.

Die wêreldwye vraag na Polyester Stapel Veesel (PSF) het weens verskeie redes toegeneem—tekstielvervaardigers het dit nodig vir klere en huistekstiele, nie-geweefde ondernemings gebruik dit vir higiënieprodukte en geotekstiele, en motorvoertuigverskaffers benodig PSF vir binnekantkomponente. Aan die produksiekant lei verouderde produksiemetodes tot voorsieningstekorte en vertraagde bestellingvoltooiing. Die psf-produksielyn stel hierdie probleem reg, aangesien dit in staat is om groot-skaalse en doeltreffende produksie uit te voer. Moderne psf-produksielyne werk gekoppelde stelsels wat waaragtig 80 tot 100 ton PSF per dag kan vervaardig, wat 3-5 keer die uitset van tradisionele selfstandige masjiene is. Die outomatiese stelsels is veral voordelig vir vervaardigers tydens piekseisoen soos voorafgaande aan vakansies wanneer groot bestellings binne 'n kort tydsduur voltooi moet word en PSF deurlopend tydens produksie benodig word. Die geoptimaliseerde psf-produksielyn by Shenzhen Softgem vergemaklik hierdie stelsels verder deur 24/7 onderbrekingsvrye werk te ondersteun om die jaarlikse uitset van PSF te verhoog. Die wêreldwye vraag na PSF word beraam om jaarliks met 5-7% te groei en die produksielyne is die enigste lewensvatbare opsie wat daardie vraag kan bevredig.

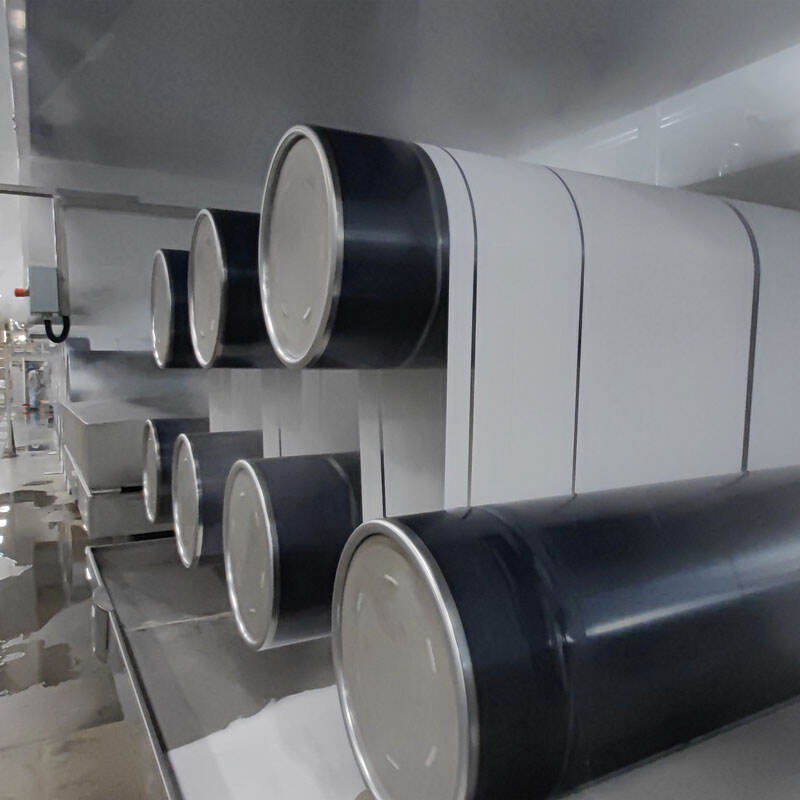

Die waarborg van hoë kwaliteit PSF is krities in enige mark, aangesien lae kwaliteit PSF eindprodukte soos nie-geweefde stowwe en lekkende materiaal beskadig en uiteindelik die handelsmerk se reputasie skade berokken. Die handmatige produksie van PSF lei ook tot wisselende PSF-kwaliteit wat betref dikte, sterkte en suiwerheid. Die produksielyn vir PSF help egter om hierdie probleem te vermy weens geïntegreerde intelligente beheer en werklike tyd monitering. Elke stap in die produksieproses, vanaf die smelt van PET-chips tot die sny van vesels, word geoutomatiseer, wat die doeltreffendheid verbeter. Daar is 'n stelsel van temperatuur-, spanning- en laser-sensors wat oorverhitting en onervoldoende verhitting van gesmelte PET beheer en gelykvormige veselsterkte sowel as verwydering van onsuiverhede handhaaf. Die PSF-produksielyn van Shenzhen bereik 'n produkgehalte-goedkeuringskoers van meer as 98%, in vergelyking met die industrie gemiddelde van 85-90%. Dit is veral belangrik vir nywerhede soos mediese nie-geweefde stowwe en motorvoertuigverskaffers wat hoë industriestandaarde het en PSF vereis met stabiele antibakteriële eienskappe, onderskeidelik PSF wat voldoen aan hoë temperatuurbestandigheidsnorme. Kwaliteitsbeheer in die PSF-produksielyn verseker dat die geproduseerde PSF bogenoemde industrienorme oortref en sodoende die reputasie van die industrie handhaaf.

Kostbeheer is 'n sleuteluitdaging vir vervaardigers van vandag, en volledig geoutomatiseerde psf-produksielyne help om koste oor die bord laer te bring. Tradisionele psf-produksielyne het hoë koste omdat hulle arbeidsintensief is, energie-ineffisiënt is en baie afval genereer. Aangesien volledig geoutomatiseerde psf-produksielyne die behoefte aan arbeid met 70-80% verminder (1 bediende kan 2-3 produksielyne toesig hou), is arbeidskoste baie laer en word daar minder kapitaal benodig vir produksie. Die geoutomatiseerde psf-produksielyne het energieterugwinningsisteme wat maandeliks verdere energiekoste met 25-35% verminder en help om afval tydens produksie tot die minimum te beperk. Die stelsel se skrootkoers word verminder tot 2-3% in vergelyking met 8-12% by die tradisionele produksiemetode. Byvoorbeeld, spaar psf-produksielyne mediumgrootte psf-fabrieke in China elke jaar 500 000 - 1 000 000 yuan aan grondstof- en energiekoste. Aangesien koste laer is, stel die psf-produksielyn vervaardigers in staat om prysmatig globaal mededingend te wees, 'n noodsaaklike voordeel in vandag se oorsadige mark. Psf-produksielyne neem 'n stap in die rigting van volhoubaarheid om aan ekologie-vriendelike globale doelwitte te voldoen

Aangesien die meeste kliënte fokus op die volhoubare inisiatiewe van 'n besigheid, is daar 'n groter behoefte om omgewingsvriendelike praktyke in produksielyne te implementeer. Tradisionele PSF-produksiemetodes maak gebruik van baie primêre PET (plastiek gemaak van fossielbrandstowwe), produseer baie afval en dra by tot fossielbrandstofafval. Die PSF-produksielyn gebruik afval doeltreffender en volhoubaarder. Dit is die mees gevorderde produksielyn in die industrie. Dit maak gebruik van herwinbare PET-plastiek (herwinningsplastiese bottels, post-verbruikers tekstielafval) om herwonne PSF te produseer. Dit keer plastiek weg van vullisse en verminder die gebruik van primêre materiale. Hierdie produksielyn verminder fossielbrandstofafval deur jaarliks 50 000–100 000 ton plastiekafval te herwin. Dit verminder koolstofuitstoot met 20–30% in vergelyking met tradisionele metodes deur energiebesparing (hitte-terugwinningsisteme, veranderlike frekwensiemotors) wat lei tot laer koolstofuitstoot. Shenzhen Softgem se PSF-produksielyn voldoen aan internasionale omgewingsstandaarde soos ISO 14001, en help kliënte om hul koolstofverminderingdoelwitte te bereik. Vir die meeste nywerhede wat ekologie-vriendelike handelsmerke wil bou (soos snelmode-ondernemings, vervaardigers van higiëneprodukte), is die PSF-produksielyn die mees betroubare manier om aan verbruikers se volhoubare doelwitte en verwagtinge te voldoen.

Industrieë ondervind vandag druk van alle kante. Verbruikers soek aangepaste, spesiaal ontwerpte produkte, en tendense verander vinnig. Soos by seisoenale tekstielontwerpe of toepassings vir nuwe niet-weefprodukte, verander tendense selfs binne 'n seisoen. 'n Tradisionele PSF-produksielyn neem 4-5 ure om oor te skakel na verskillende produksievariante en is dus van nature onbuigsaam. Huidige PSF-produksielyne maak gebruik van vinnige aanpassings en modulêre ontwerpe om omskakeltyd te minimeer. Met die PSF-produksielyn wat deur Shenzhen Softgem vervaardig word, kan vervaardigers spesifikasies binne 'n uur verander, wat 'n deurbraak is vir klein-skaalse, veelsoortige bestellings, byvoorbeeld vir tekstiele. Tydens die piek somermaande kan die tekstielfabriek vinnig oorskakel vanaf die produksie van somerkleding, wat 1,5D PSF benodig, na 5D PSF vir die produksie van winterjasse. Hierdie produksielyn laat steeds toe dat PSF aangepas kan word vir spesifieke nis-toepassings soos vlamvertragende of antibakteriële PSF. Dit maak markte moontlik vir mediese tekstiele of vuurvaste huishoudelike bekledings. As vervaardiger stel hierdie tipe buigsameheid u in staat om grootvolume- en nisbestellings te aanvaar, en produksie vinnig aan te pas om op hoogvraag-items te spring. U voorkom dus oorstapeling van verouderde voorraad en benut nuwe geleenthede tydig. Sonder hierdie vermoë sou PSF-produksielyne met afnemende relevansie, verlies aan kliënte, of selfs markaandeelverlies, gekonfronteer word.

PSF-produksielyne het hul relevansie vir buigsaamheid binne produksielyne verloor. Deur die PSF-produksielyn van Shenzhen Softgem te gebruik, neem verskuiwings in produksie minder as 'n uur. Seisoenaal kan tekstielfabrieke op dieselfde produksielyn van somerversamelings na winterversamelings oorskakel vir PSF. Met vlamvertragende en antibakteriële PSF-produksielyne kan vervaardigers hoë-volume nismarkte bedien, soos mediese tekstiele of vuurvaste tuisinretings. Buigsaamheid by hoë-volume-ordes of die beveiliging van lae-volume-ordes stel balans moontlik. Hierdie tekstielproduksie-lyn maak dit maklik om saam met seisoenprodukte te verskuif en laat genoeg produksiekapasiteit oor om nuwe tendense aan te gryp. Dit is nie 'n klein ontwerp nie. Hierdie vermoë tot vinnige verandering is nie sonder ontwerp nie. Moderne produksie gebruik vinnige aanpassing en modulêre ontwerpe om afbreektyd te verminder.

Hot Nuus

Hot Nuus2024-07-25

2024-07-25

2024-07-25