I polyesterproduktionsindustrien er det afgørende at holde omkostningerne lave, så virksomheden kan forblive rentabel og konkurrencedygtig. Polyester-maskiner er de nøglekomponenter, der anvendes i denne fase af produktionsprocessen. De hjælper med at reducere omkostninger ved at øge effektiviteten, minimere spild og spare energi. Omkostningsbesparende funktioner hjælper producenter med at spare penge, samtidig med at kvaliteten af deres produkter opretholdes. Som leverandør af avancerede industrielle løsninger udvikler Shenzhen Softgem Technology Co Ltd højtydende systemer til polyester-maskiner. Her er de specifikke måder, hvorpå en polyester-maskine reducerer produktionsomkostningerne.

Polyestermaskiner opnår omkostningsreduktioner, fordi de skubber produktionen ind i overdrive. Omkostningskvalifikationen af ældre polyestermaskiner inkluderede lavere output og lange produktionscyklusser baseret på lavere teknologi samt intermitterende produktionscyklusser. Udfordringerne forbundet med ældre teknologier til roterende og batch-metoder er nu minimeret takket være højhastigheds- og kontinuerlig produktion. For eksempel har polyestermaskiner forbedret branchestandarderne for produktion af polyestertråde fra 50-60 % til 800-1000 m/min. Disse højhastighedsegenskaber gør det muligt at øge outputtet fra pes til hundredvis, hvilket spreder faste omkostninger over et større output og dermed markant sænker salgsprisen per ton polyester. Priskonkurrence vedrørende ipo af polyester fra Shenzhen Softgem stammer fra omkostningsminimering gennem modulær design i polyestermaskiner. En sådan opbygning forbedrer også produktionseffektiviteten og bidrager til omkostningsminimering per enhed.

At investere i effektiv udstyr er en sikkert måde at reducere omkostningerne ved polyesterproduktion på, da stor del af produktionsomkostningerne skyldes råvareudgifter. Dårligt kalibreret udstyr og ineffektive produktionsprocesser er de primære årsager til spild i polyesterproduktionen. Avanceret udstyr til polyesterproduktion anvender avanceret kunstig intelligens til at bestemme centrale produktionsparametre som smeltepunkt, ekstruderingsparametre og spændingsovervågning i realtid. For eksempel kan avanceret udstyr til polyesterproduktion identificere det spild, der opstår pga. dårligt kalibrerede ekstruderingsprocesser og uretfærdig fiberkøling, og justere ekstruderings- og kølingsparametre for at eliminere spild. Sådant avanceret udstyr kan spare mellem 10 og 15 % råvarer i forhold til ældre udstyr. Desuden kan mere avanceret udstyr, som det tilbydes af Shenzhen Softgem, anvende store mængder affaldsmaterialer såsom PET-flasker som råmateriale til produktionen, hvilket yderligere reducerer produktionsomkostningerne. Disse råmaterialer er billigere og mere miljøvenlige i forhold til nye PET-korn, hvilket giver en dobbelt fordel i form af omkostningsbesparelser og bæredygtighed.

Når polyester bearbejdes, bliver energiomkostningerne fra produktionen en langvarig udgift for producenten. Med hjælp fra en energieffektiv polyester-maskine bliver energiomkostningerne mindre belastende. Ældre polyester-maskiner genererer store energiomkostninger på grund af ineffektive varmeelementer, forældede varmeelementer, ineffektive motorer og ingen energigenanvendelse overhovedet, hvilket er en hovedårsag til høje energiomkostninger. Nyere polyester-maskiner indarbejder energieffektive teknologier. De har varmegenvindingsvarmeelementer, der opsamler spildvarme fra smeltning og tørring i processen, og som bruges til at opvarme råmaterialer og produktionsworkshops, hvorved der spares 20-30 % energi under processen. De har også højeffektive motorer, der gør ledig drift og undgåelse af energispild mest effektivt. Og energitabet forårsaget af dårlig termisk isolation i smeltekammeret bliver også adresseret. Energiefficientierede maskiner fremstillet af Shenzhen Softgem hjælper producenter med at overholde miljøregulativer, hvilket undgår bøder pga. ikke-overholdelse, samtidig med at energiomkostningerne reduceres.

En af de primære udgifter i produktionen af polyester er arbejdskraftomkostninger, da en polyestermaskine minimerer brugen af manuel arbejdskraft gennem automatisering. Traditionelt set krævede en polyestermaskine mange mennesker til at håndtere tilførsel af råmaterialer, justering af maskinparametre, kvalitetskontrol og sortering af færdige produkter. Dette øgede arbejdskraftomkostningerne og eksponeringen for menneskelige fejl. I dag har polyestermaskiner integreret automatisering af de fleste af disse opgaver, og automatiseringssystemet i polyestermaskinen kan styres via en centraliseret automatisk console. Dette tillader én arbejdstager at overvåge flere maskinanlæg samtidig, hvilket reducerer arbejdsstyrken med 60-70 %. Dette formindsker ikke kun arbejdskraftomkostningerne, men også omkostningerne forbundet med uddannelse, social sikring og arbejdskraftstyring. Polyestermaskinen fremstillet af Shenzhen Softgem inkluderer et automatiseret fejlsystem, som yderligere formindsker omkostningerne til træning og styring.

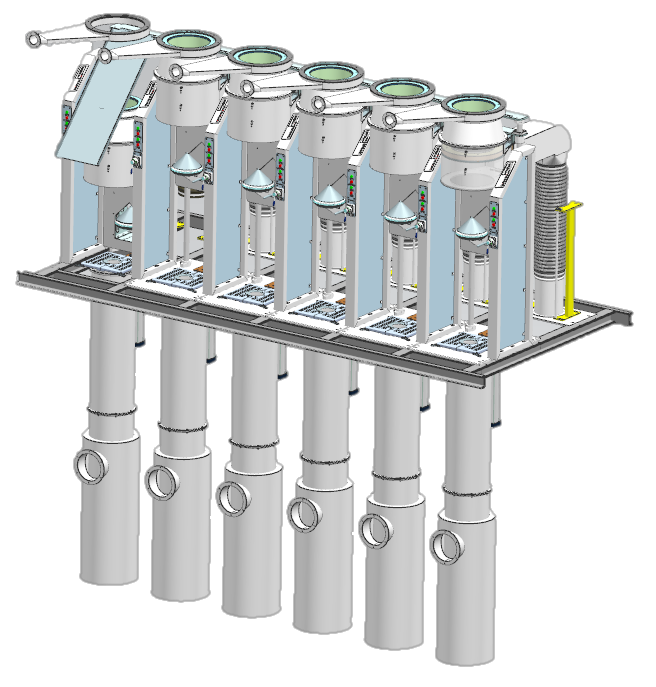

Produktionstab, øgede omkostninger og uforudset nedetid med hyppig vedligeholdelse kan være dyrt. Uden tvivl yder en polyester maskine af høj kvalitet omkostningsmæssigt fra produktionstab og hjælper med at undgå uforudset nedetid takket være sin pålidelige ydeevne og funktioner til forudsigende vedligeholdelse. For det første resulterer en polyester maskines højkvalitets design uden behov for vedligeholdelse samt en holdbar maskine med slidstærke komponenter i en længere levetid og sjældnere udskiftning, korrosionsfrie rør og kuglelejer af høj kvalitet. For det andet indgår systemer til forudsigende vedligeholdelse som en del af avancerede polyester maskinmodeller. Forudsigende systemer med sensorer og data muliggør realtids overvågning og forudsigende kontrol af maskinkomponenter. For eksempel kan vedligeholdelsespersonale udskifte et leje under planlagt nedetid, hvis en polyester maskines træksnits bear-down forudsigende kontroller sender advarsler. I modsætning til traditionelle systemer kan denne model for forudsigende vedligeholdelse reducere uforudset nedetid med 30-40 % og nedsætte omkostningerne til nødvedligeholdelse. Desuden reducerer Softgem-systemer til øget produktivitet omkostningerne til maskiners nedetid og vedligeholdelse samt produktionstab.

Seneste nyt

Seneste nyt