Polyester stående fiber (PSF) er et vigtigt udgangsmateriale, der anvendes i forskellige industrier, herunder tekstil, ikke-vævede materialer, hjemmetekstil og bilindtræksstof. På grund af den hurtige befolknings- og urbaniseringsvækst har PSF også fået mange nye anvendelsesområder. Dette gør PSF-produktionslinjer nødvendige og højt efterspurgt hos producenter. Shenzhen Softgem Technology Co Ltd er en pioner inden for innovative industrielle løsninger. De designer og forbedrer PSF-produktionslinjer for industrier for at maksimere produktiviteten og understøtte miljøvenlige metoder. Denne artikel beskriver betydningen af PSF-produktionslinjer for industrierne samt den vedvarende industrielle vækst, de fremmer.

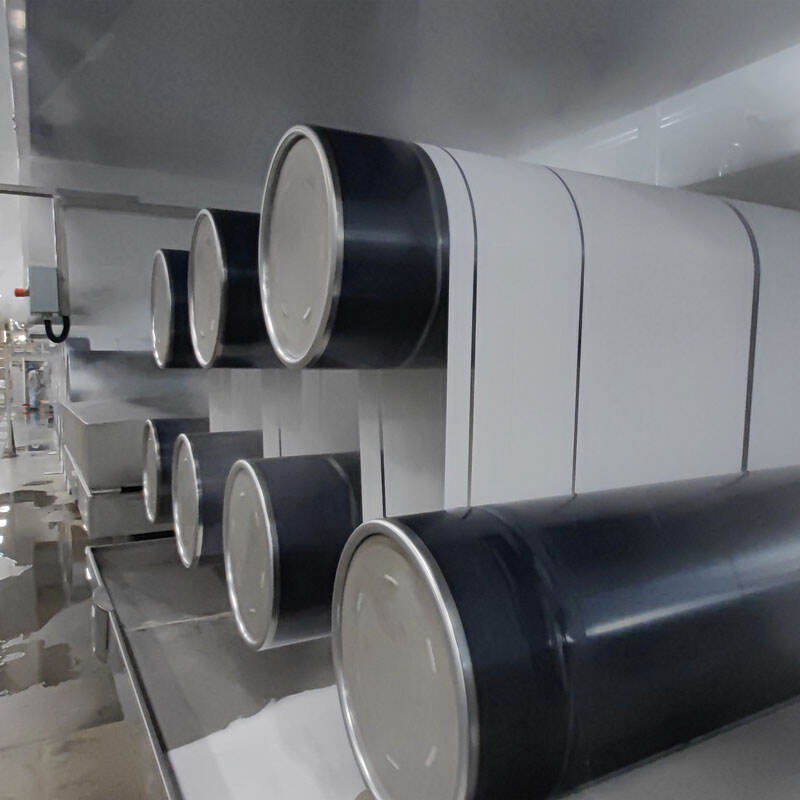

Den globale efterspørgsel efter Polyester Staple Fiber (PSF) er steget af mange grunde – tekstilproducenter har brug for det til tøj og hjemmetekstiler, virksomheder inden for ikke-vævede materialer bruger det til hygiejneartikler og geotekstiler, og billeverandører har brug for PSF til indtrækskomponenter. På produktionsområdet fører forældede produktionsmetoder til udbudsbegrænsninger og forsinkelser i ordreafviklingen. Løsningen findes i PSF-produktionslinjen, som er i stand til at udføre storstilet og effektiv produktion. Moderne PSF-produktionslinjer fungerer med integrerede systemer, der kan producere mellem 80 og 100 tons PSF om dagen, hvilket er 3-5 gange mere end traditionelle selvstændige maskiner. De automatiserede systemer er især fordelagtige for producenter i højsæson, såsom før jul, hvor store ordrer skal afvikles inden for kort tid, og hvor PSF løbende skal tilvejebringes under produktionen. Den optimerede PSF-produktionslinje hos Shenzhen Softgem understøtter yderligere disse systemer ved at muliggøre 24/7 uhindret drift for at øge den årlige produktion af PSF. Den globale efterspørgsel efter PSF anslås at vokse med 5-7 % årligt, og produktionslinjerne er den eneste realistiske mulighed for at imødekomme denne efterspørgsel.

At sikre kvalitet i PSF er afgørende for enhver markedsplads, da dårlig kvalitet i PSF skader slutprodukter såsom ikkervævede materialer og lækstof, og til sidst ødelægger brands omdømme. Manuel produktion af PSF resulterer også i varierende kvalitet mht. tykkelse, styrke og renhed. Produktionen af PSF på en produktionslinje hjælper dog med at undgå dette problem takket være integreret intelligent styring og overvågning i realtid. Hvert eneste trin i produktionslinjen – fra smeltning af PET-chips til fiberskæring – er automatiseret, hvilket forbedrer effektiviteten. Der er et system med temperatur-, spændings- og lasersensorer, som forhindrer overophedning og underopvarmning af smeltet PET og sikrer ensartet fiberstyrke samt fjernelse af urenheder. PSF-produktionslinjen fra Shenzhen opnår en produkttilladelserate på over 98 % i forhold til branchegennemsnittet på 85–90 %. Dette er især vigtigt for industrier såsom medicinske ikkervævede materialer og leverandører til bilindustrien, som har høje krav og kræver henholdsvis PSF med stabil antibakteriel egenskab og PSF, der opfylder kravene til høj temperaturs modstandsdygtighed. Kvalitetskontrol i PSF-produktionslinjen sikrer, at den producerede PSF overgår de industrielle standarder og derved bevarer branchens omdømme.

Omkostningsstyring er en central udfordring for nutidens producenter, og fuldt automatiserede PSF-produktionslinjer hjælper med at sænke omkostningerne på tværs af hele linjen. Traditionelle PSF-produktionslinjer har høje omkostninger, fordi de er arbejdskrævende, energiineffektive og genererer meget affald. Da fuldt automatiserede PSF-produktionslinjer reducerer behovet for arbejdskraft med 70-80 % (én operatør kan overvåge 2-3 produktionslinjer), er løsomkostningerne langt lavere, og der kræves mindre kapital til produktionen. De automatiserede PSF-produktionslinjer har energigenvindingsystemer, som yderligere reducerer energiomkostningerne med 25-35 % hver måned og hjælper med at minimere affald under produktionen. Systemets scraprate er reduceret til 2-3 % i forhold til 8-12 % ved den traditionelle produktionsmetode. For eksempel sparer PSF-produktionslinjer mellemstore PSF-fabrikker i Kina 500.000 – 1.000.000 yuan årligt i råmateriale- og energiomkostninger. Da omkostningerne er lavere, giver PSF-produktionslinjen producenterne mulighed for at konkurrere globalt på pris, hvilket er en afgørende fordel i dagens overmættede marked. PSF-produktionslinjer tager et skridt mod bæredygtighed for at opfylde miljøvenlige globale mål

Da de fleste kunder fokuserer på virksomheders bæredygtighedsinitiativer, er der et større behov for at implementere miljøvenlige praktikker i produktionslinjer. Traditionelle PSF-produktionsmetoder anvender meget ny PET (plast fremstillet af fossile brændsler), producerer store mængder affald og bidrager til forurening fra fossile brændsler. PSF-produktionslinjen udnytter affald mere effektivt og bæredygtigt. Det er den mest avancerede produktionslinje i branchen. Den bruger genanvendt PET-plast (affaldsplastflasker, tekstilaffald fra forbrugere) til at producere genanvendt PSF. Dette sikrer, at plast omdirigeres væk fra lossepladser og reducerer brugen af råmaterialer. Produktionslinjen reducerer affald fra fossile brændsler ved at genanvende 50.000-100.000 ton plastaffald hvert år. Den reducerer CO2-udledningen med 20-30 % i forhold til traditionelle metoder ved energibesparelser (varmegenvinding, variabel frekvens motorer) og derved lavere CO2-udledning. Shenzhen Softgems PSF-produktionslinje opfylder internationale miljøstandarder som ISO 14001 og hjælper kunder med at nå deres mål for reduktion af CO2-udledning. For de fleste industrier, der ønsker at opbygge en miljøvenlig brand (f.eks. hurtig-modevirksomheder, producenter af hygiejneprodukter), er PSF-produktionslinjen den mest pålidelige løsning for at opfylde forbrugernes bæredygtighedsmål og forventninger.

Industrier står i dag over for pres fra alle sider. Forbrugerne søger skræddersyede produkter, og tendenser ændrer sig hurtigt. Ligesom ved sæsonbestemte tekstiler eller nye anvendelser af ikke-vævede produkter, ændrer tendenser sig endda inden for en enkelt sæson. En traditionel PSF-produktionslinje bruger 4-5 timer på at skifte til en anden produktionsversion og er derfor pr. definition infleksibel. Moderne PSF-produktionslinjer benytter hurtigjustering og modulopbyggede design til at minimere omstillingstiden. Med PSF-produktionslinjen fra Shenzhen Softgem kan producenter skifte specifikationer inden for en time, hvilket er afgørende for små serier med stor variantbredde, f.eks. inden for tekstiler. I de travle sommermåneder kan tekstilfabrikken hurtigt skifte fra produktion af sommertøj, der kræver 1,5D PSF, til 5D PSF til vinterjakker. Produktionslinjen tillader stadig, at PSF skræddersys til specialiserede anvendelser såsom flammehæmmende eller antibakterielle PSF-varianter. Dette åbner markeder for medicinske tekstiler eller brandhæmmende hjemmeindretninger. Som producent giver denne fleksibilitet mulighed for at tage imod både store ordrer og specialordrer og hurtigt skifte produktion for at udnytte produkter med høj efterspørgsel. Det betyder, at man undgår overflødige lagerbeholdninger af forældede varer og samtidig kan gribe nye muligheder. Uden denne evne ville PSF-produktionslinjer miste relevans, miste kunder og tabe markedsandele.

PSF-produktionslinjer har mistet deres relevans for fleksibilitet inden for produktionslinjer. Ved at bruge PSF-produktionslinjen fra Shenzhen Softgem tager skift i produktionen mindre end en time. Sæsonmæssigt kan tekstilfabrikker skifte fra sommerkollektioner til vinterkollektioner på samme produktionslinje til PSF. Med flammehæmmende og antibakterielle PSF-produktionslinjer kan producenter betjene store specialmarkeder, såsom medicinske tekstiler eller ildhæmmende hjemmetekstiler. Fleksibilitet ved store ordrer eller beskyttelse af små ordrer muliggør balance. Denne type tekstilproduktion gør det nemt at skifte mellem sæsonbestemte produkter og efterlader plads til at udnytte nye tendenser. Dette er ingen lille konstruktion. Evnen til hurtig omstilling er ikke uden omhufuld design. Moderne produktion anvender hurtigjustering og modulbaseret design til at reducere nedetid.

Seneste nyt

Seneste nyt