Polyesterin tuotantoteollisuudessa on ratkaisevan tärkeää pitää kustannukset alhaisina, jotta yritys voi säilyttää kannattavuutensa ja kilpailukykynsä. Polyesterikoneet ovat avainlaitteita tässä valmistusprosessin vaiheessa. Ne auttavat vähentämään kustannuksia parantamalla tehokkuutta, minimoimalla jätemäärät ja säästämällä energiaa. Kustannussäästöihin tähtäävät ominaisuudet auttavat valmistajia säästämään rahaa samalla, kun tuotteiden laatu säilyy korkeana. Edistyneiden teollisten ratkaisujen tarjoajana Shenzhen Softgem Technology Co Ltd kehittää suorituskykyisiä polyesterikonejärjestelmiä. Tässä ovat erityiset tavat, joilla polyesterikone vähentää tuotantokustannuksia.

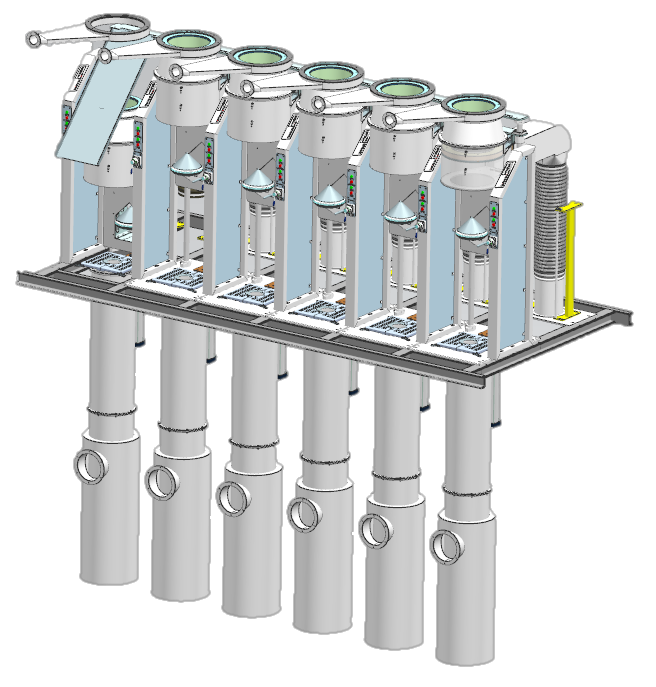

Polyestrikoneet saavuttavat kustannustehokkuutta, koska ne siirtävät tuotannon korkeampaan tehontasoon. Vanhempien polyestrikoneiden kustannusarviointiin kuului alhaisempi tuotos ja pitkät tuotantosyklit, jotka perustuivat heikompaan teknologiaan ja epäsäännöllisiin tuotantosykleihin. Vanhan tekniikan roottori- ja eräkoneiden aiheuttamat haasteet on nyt vähennetty korkean nopeuden ja jatkuvan tuotannon myötä. Esimerkiksi polyestrikoneet ovat parantaneet alan standardia polyestikuidun tuotannossa 50–60 %:sta 800–1000 m/min:iin. Näillä korkeilla nopeuksilla tuotos voi kasvaa yksittäisestä tasosta satoihin, mikä jakaa kiinteät kustannukset laajemmalle tuotannon pohjalle ja merkittävästi alentaa polyestin myyntihintaa tonnia kohti. Kustannuskilpailukyky Shenzhen Softgemin polyestistä perustuu polyestrikoneiden kustannustehokkuuteen modulaarisen suunnittelun kautta. Tällainen rakenne parantaa myös tuotantotehokkuutta ja edistää yksikkökustannusten minimoimista.

Sijoittaminen tehokkaisiin laitteisiin on varma tapa vähentää polyestereiden tuotantokustannuksia, koska suuri osa tuotantokustannuksista johtuu raaka-aineiden hinnasta. Epäkunnossa olevat laitteet ja tehottomat tuotantoprosessit ovat pääasiallisia syytä polyestereiden tuotantohävikkiin. Edistyneet polyestereiden tuotantolaitteet käyttävät kehittyneitä tekoälyjärjestelmiä määrittämään keskeisiä tuotantoparametreja, kuten sulamispistettä, ekstruusioparametreja ja jännityksen seurantaa reaaliaikaisesti. Esimerkiksi edistyneet polyestereiden tuotantolaitteet voivat havaita huonosti kalibroiduista ekstruusioprosesseista ja epätasaisesta kuitujen jäähdytyksestä aiheutuvan polyestereiden hävikin sekä säätää ekstruusio- ja jäähdytysparametreja hävikin poistamiseksi. Tällaiset edistyneet laitteet voivat säästää 10–15 % raaka-aineita verrattuna vanhempiin laitteisiin. Lisäksi entistä kehittyneemmät laitteet, kuten Shenzhen Softgemin tarjoamat, voivat hyväksyä runsaasti jätteitä, kuten PET-pulloja, raaka-aineena tuotantoa varten, mikä vähentää entisestään tuotantokustannuksia. Nämä raaka-aineet ovat halvempia ja ympäristöystävällisempiä kuin uudet PET-muoviraaka-aineet, mikä tarjoaa kaksinkertaisen hyödyn kustannussäästöissä ja kestävyydessä.

Kun polyestereitä käsitellään, tuotannossa kertyneet energiakustannukset muodostuvat valmistajalle pitkäaikaiseksi kuluriviksi. Energiatehokas polyesterikone vähentää energiakustannusten taakkaa. Vanhat polyesterikoneet tuottavat paljon energiakustannuksia tehottomien lämmittimien, vanhentuneiden lämmittimien, tehottomien moottorien ja täysin puuttuvan energian talteenoton vuoksi, mikä on merkittävä syy korkeisiin energiakustannuksiin. Uudemmat polyesterikoneet sisältävät energiatehokkaita teknologioita. Niissä on energiantalteenottolämmittimet, jotka keräävät hukkalämmön sulatuksen ja kuivauksen vaiheista, ja tätä lämpöä käytetään raaka-aineiden ja tuotantotilojen lämmittämiseen, mikä säästää 20–30 % energiaa prosessin aikana. Niissä on myös korkea hyötysuhteella varustetut moottorit, jotka tekevät tyhjäkäynnistä ja energiahukan välttämisestä mahdollisimman tehokasta. Myös huonosti eristetyn sulamiskammion aiheuttamaa energiahukkaa pyritään vähentämään. Shenzhen Softgemin valmistamat energian optimoidut koneet auttavat valmistajia noudattamaan ympäristömääräyksiä, mikä estää sakot epäluvallisesta toiminnasta samalla kun vähennetään energiakustannuksia.

Yksi tärkeimmistä kustannuksista polyestereiden valmistuksessa on työvoimakustannusten osuus, koska polyestereihin liittyvä kone vähentää manuaalisen työn tarvetta automaation avulla. Perinteisesti polyestereihin liittyvään koneeseen tarvittiin paljon ihmisiä raaka-aineiden syöttämiseen, koneen parametrien säätämiseen, laadunvalvontaan ja valmiiden tuotteiden lajitteluun. Tämä lisäsi työvoimakustannuksia sekä alttiutta inhimillisille virheille. Nykyään suurin osa näistä tehtävistä on automatisoitu polyestereihin liittyvissä koneissa, ja automaatiojärjestelmän hallinta tapahtuu keskitetyn automatisoidun ohjauspaneelin kautta. Tämä mahdollistaa sen, että yksi työntekijä voi valvoa useita koneenosia samanaikaisesti, mikä vähentää työvoiman tarvetta 60–70 %. Näin vähenevät paitsi työvoimakustannukset myös koulutukseen, sosiaaliturvaan ja työvoiman hallintaan liittyvät kustannukset. Shenzhen Softgemin valmistamassa polyestereihin liittyvässä koneessa on mukana automatisoitu vikajärjestelmä, joka vähentää myös koulutushallintakustannuksia.

Tuotantomenetykset, kustannusten nousu ja suunnittelematon käyttökatko usein toistuvan huollon vuoksi voivat olla kalliita. Epäilemättä korkealaatuinen polyesterialusta suoriutuu hyvin tuotantomenetyksistä aiheutuvien kustannusten vähentämisessä ja auttaa välttämään suunnittelematonta käyttökatkoa luotettavan suorituskykynsä ja ennakoivan huollon ominaisuuksien ansiosta. Ensinnäkin korkealaatuisen polyesterialustan huoltovapaa suunnittelu ja kestävä kone, jossa on kulumisvastoisia komponentteja, johtaa palveluelinkaaren pidentymiseen sekä harvempiin vaihtoihin, kuten ruostumattomista putkista ja korkealaatuisista laakereista. Toiseksi ennakoivat huoltojärjestelmät kuuluvat osaksi edistyneiden polyesterialustamallien varustetta. Antureilla ja tiedoilla varustetut ennakoivat järjestelmät mahdollistavat reaaliaikaisen kunnonvalvonnan ja ennakoivan ohjauksen koneen komponenteissa. Esimerkiksi jos polyesterialustan venytysosan laakeri saa ennakoivat ohjaukset ja lähettää hälytyksen, huoltotiimi voi vaihtaa laakerin suunnitellun käyttökatkon aikana. Perinteisiin järjestelmiin verrattuna tämä ennakoiva huoltomalli voi vähentää suunnittelematonta käyttökatkoa 30–40 %:lla ja alentaa hätähuoltokustannuksia. Lisäksi koneen käyttökatkon huoltokustannukset ja tuotantomenetykset, joita aiheuttavat Softgem-järjestelmän parantamat tuottavuusjärjestelmät.

Uutiskanava

Uutiskanava