Для обеспечения прибыльности и защиты доли рынка предприятия должны управлять производственными затратами. Снижение производственных затрат также максимизирует конкурентоспособность на рынке. Конкурентоспособность и прибыльность можно достичь и поддерживать за счёт автоматизации процесса производства волокна. Современные машины для производства волокон в компании Shenzhen Softgem Technology Co. Ltd. Advanced Industrial Solutions автоматизируют множество процессов производства волокна. Оптимизация производственных процессов приводит к дополнительным возможностям экономии за счёт сокращения отходов и более эффективного производства. Потенциал экономии от высокопроизводительных машин для производства волокна двоякий: сокращение отходов и повышение эффективности процессов. Высокопроизводительные машины для производства волокна от Softgem Technology предоставляют предприятиям экономически выгодные решения высокого качества. Давайте рассмотрим конкретные преимущества в плане экономии затрат, которые дают высокопроизводительные машины для производства волокна.

Машина для производства волокон снижает затраты за счёт повышения производственной эффективности. Традиционные методы переработки волокон требуют много времени, что приводит к низкому объёму производства и высокой себестоимости единицы продукции. Современные машины для производства волокон автоматизируют весь процесс — от подачи сырья до нарезки готового волокна. Эти машины обеспечивают непрерывное крупномасштабное производство. Одна машина высокой мощности может заменить трудоёмкие ручные процессы и производить тысячи килограммов волокна каждый день! Увеличение выпускаемой продукции позволяет распределить постоянные расходы, такие как оборудование и аренда, снижая тем самым себестоимость каждого килограмма волокна. Модели от Shenzhen Softgem поставляются с машинами для производства волокон, о которых любое производственное предприятие может только мечтать. Эти машины оснащены интеллектуальными системами регулирования скорости, обеспечивающими стабильную скорость производства. Машина может переключаться между режимом контроля скорости и режимом высокоскоростного производства без ухудшения качества волокна. Машина способна производить огромные объёмы волокон, дополнительно повышая производственную эффективность.

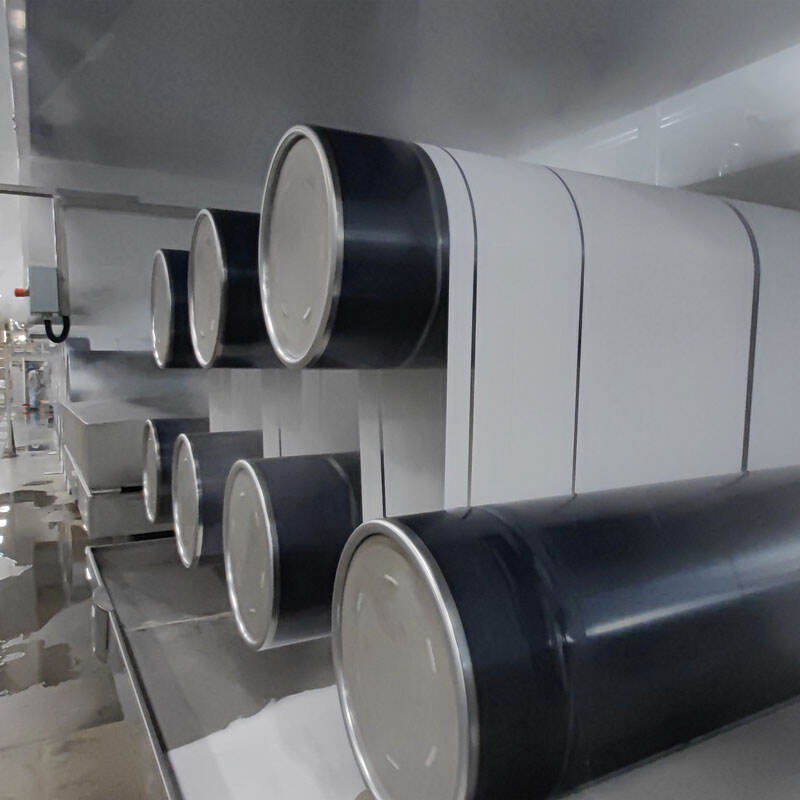

Производство волокна связано со множеством различных затрат, и хорошая машина для производства волокна снизит отходы за счёт точного контроля. Старые методы производства волокна приводили к значительной потере материала из-за образующихся отходов, вызванных неточными разрезами и неравномерными волокнами. Современные машины для производства волокна используют передовые технологии, такие как датчики и компьютерное управление механикой, что обеспечивает точную резку и постоянную толщину волокон. Например, машина для производства волокна автоматически контролирует более чем 7 параметров в процессе производства полиэфирного волокна, предотвращая чрезмерную обработку и минимизируя потери. Это позволяет в среднем сократить отходы материала на 10–15% при производстве полиэфирных волокон по сравнению со старыми методами обработки. Современные машины для производства волокна (как указано Shenzhen Softgem) перерабатывают использованные текстильные изделия и пластиковые бутылки в качестве сырья. Использование такого вторичного сырья значительно снижает затраты на материалы, заменяя первичное сырьё, и одновременно повышает устойчивость производственного процесса.

Еще одним значительным расходом при производстве волокна являются затраты на рабочую силу, однако машины для производства волокна с полной автоматизацией позволяют уменьшить зависимость от ручного труда. Автоматизация подачи, резки, сортировки и проверки качества устраняет необходимость в интенсивной ручной обработке волокна. Все перечисленные задачи выполняются единой интегрированной системой оборудования, требующей лишь нескольких операторов для контроля и технического обслуживания. Например, один оператор может управлять 2–3 установками для производства волокна, что позволяет сократить потребность в рабочей силе на 70–80%. Это также приводит к экономии на прямых трудовых затратах, выплатах в социальные фонды и расходах на обучение. Компании, такие как Shenzhen Softgem и другие производители, стремятся максимально упростить использование оборудования за счёт разработки интуитивно понятных пультов управления, сводя к минимуму затраты на обучение операторов.

Незапланированный простой и чрезмерное техническое обслуживание могут привести к серьезным последствиям для производства и затрат. Качественная машина для производства волокна может ограничить эти последствия за счет надежной работы и передового обслуживания, выполняемого на машине. Современные модели машин для производства волокна (например, брендов-партнеров Shenzhen Softgem) используют компоненты высокого качества с длительным сроком службы, чтобы снизить частоту замены деталей. Помимо прогнозируемого обслуживания, многие машины для производства волокна оснащены расширенными системами технического обслуживания, позволяющими планировать обслуживание без остановки машины. Прогнозируемое обслуживание снижает незапланированный простой на 30–40 %, уменьшает необходимость в аварийном ремонте и увеличивает общий срок службы оборудования.

Энергопотребление является значительной частью производственных затрат. Современное оборудование для производства волокон разработано с учетом более высокой энергоэффективности. Устаревшее оборудование для переработки волокон, как правило, оснащено нагревательными и двигательными системами, которые потребляют энергию неэффективно и чрезмерно. Современные машины для производства волокон оснащены функциями экономии энергии, такими как эффективные нагреватели, системы рекуперации тепла и двигатели с низким энергопотреблением. Например, системы рекуперации тепла на машинах для производства волокон улавливают избыточное тепло в процессе охлаждения волокон и используют его для предварительного нагрева поступающих материалов. Это позволяет сократить потребление энергии на 20–25 %. Компания Shenzhen Softgem подчеркивает важность рекомендации оборудования, соответствующего международным стандартам энергоэффективности, что позволяет их клиентам легально экономить деньги и снижать энергопотребление. За весь срок эксплуатации оборудования первоначальная экономия, полученная за счет энергоэффективности, будет значительной.

Горячие новости

Горячие новости