Dans l'industrie de la production de polyester, maintenir des coûts bas afin que l'entreprise reste rentable et compétitive est crucial. Les machines à polyester sont les équipements clés dans cette phase du processus de fabrication. Elles permettent de réduire les coûts en améliorant l'efficacité, en minimisant les déchets et en économisant l'énergie. Des fonctionnalités permettant de réaliser des économies pour aider les fabricants à réduire leurs dépenses tout en maintenant la qualité de leurs produits. En tant que fournisseur de solutions industrielles avancées, Shenzhen Softgem Technology Co Ltd développe des systèmes de machines à polyester haute performance. Voici les façons spécifiques selon lesquelles une machine à polyester permet d'économiser sur les coûts de production.

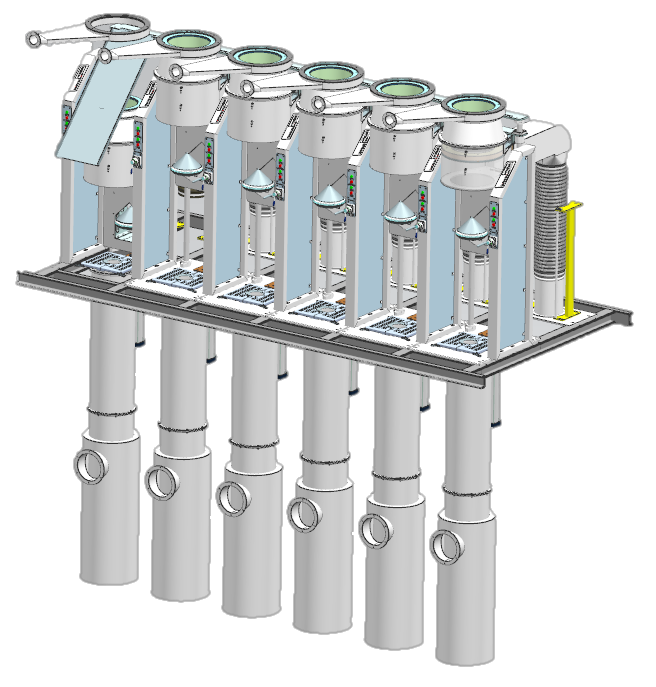

Les machines à polyester permettent des réductions de coûts car elles accélèrent la production. La qualification des coûts des anciennes machines à polyester prenait en compte une production plus faible et des cycles longs basés sur une technologie moins avancée, ainsi que des cycles de production intermittents. Les défis posés par les anciennes machines rotatives et par lots sont désormais minimisés grâce à une production continue et à grande vitesse. Par exemple, les machines à polyester ont fait passer la norme industrielle de production de fibres de polyester de 50-60 % à 800-1000 m/min. Ces capacités à haute vitesse permettent de passer d'une production limitée à des centaines d'unités, répartissant ainsi les coûts fixes sur un volume de production plus élevé, et abaissant significativement le prix de vente par tonne de polyester. La compétitivité en matière de coût du polyester produit par Shenzhen Softgem découle de la minimisation des coûts des machines à polyester grâce à une conception modulaire. Cette configuration améliore également l'efficacité de production et contribue à la minimisation des coûts unitaires.

Investir dans des équipements efficaces est un moyen sûr de réduire les coûts de production du polyester, car une grande partie de ces coûts est imputable aux dépenses liées aux matières premières. Les équipements mal calibrés et les processus de production inefficaces sont les principales causes de gaspillage dans la production de polyester. Les équipements sophistiqués de production de polyester utilisent une intelligence artificielle avancée pour déterminer en temps réel des paramètres clés de production tels que le point de fusion, les paramètres d'extrusion et la surveillance de la tension. Par exemple, un équipement de production de polyester avancé peut détecter les pertes de polyester causées par des procédés d'extrusion mal calibrés ou un refroidissement inégal des fibres, puis ajuster automatiquement les paramètres d'extrusion et de refroidissement afin d'éliminer ce gaspillage. De tels équipements performants permettent d'économiser entre 10 et 15 % de matières premières par rapport aux équipements plus anciens. En outre, des équipements plus évolués, comme ceux proposés par Shenzhen Softgem, peuvent utiliser une grande quantité de matériaux recyclés, tels que des bouteilles PET, comme matière première pour réduire encore davantage les coûts de production. Ces matières premières sont moins coûteuses et plus respectueuses de l'environnement que les copeaux de PET vierges, offrant ainsi un double avantage en termes d'économies de coûts et de durabilité.

Lorsque le polyester est en cours de transformation, les coûts énergétiques accumulés pendant la production deviennent une dépense à long terme pour le fabricant. Les coûts énergétiques seront moins élevés grâce à une machine à polyester économe en énergie. Les anciennes machines à polyester génèrent de nombreux coûts énergétiques dus à des chauffages inefficaces, des chauffages obsolètes, des moteurs inefficaces et à l'absence totale de récupération d'énergie, ce qui constitue une raison majeure des coûts énergétiques élevés. Les nouvelles machines à polyester intègrent des technologies écoénergétiques. Elles disposent de chauffages avec récupération d'énergie qui captent la chaleur perdue lors des phases de fusion et de séchage du processus, puis utilisent cette chaleur pour chauffer les matières premières et les ateliers de production, permettant ainsi d'économiser 20 à 30 % d'énergie au cours du processus. Elles sont également équipées de moteurs haute efficacité qui rendent l'exploitation à vide et l'évitement du gaspillage d'énergie particulièrement efficaces. En outre, les pertes énergétiques causées par une mauvaise isolation de la chambre de fusion sont également prises en compte. Les machines optimisées sur le plan énergétique fabriquées par Shenzhen Softgem aident les fabricants à se conformer aux réglementations environnementales, évitant ainsi les amendes liées au non-respect de ces règles, tout en réduisant les coûts énergétiques.

L'une des principales dépenses dans la fabrication du polyester est le coût de la main-d'œuvre, car une machine à polyester réduit l'utilisation de la main-d'œuvre manuelle grâce à l'automatisation. Traditionnellement, une machine à polyester nécessitait beaucoup de personnel pour gérer l'alimentation en matières premières, le réglage des paramètres de la machine, le contrôle qualité et le tri des produits finis. Cela augmentait les coûts liés à la main-d'œuvre ainsi que l'exposition aux erreurs humaines. Aujourd'hui, les machines à polyester intègrent l'automatisation de la plupart de ces tâches, et le système d'automatisation de la machine à polyester peut être géré via une console centralisée automatisée. Cela permet à un seul opérateur de superviser plusieurs postes de la machine, réduisant ainsi la main-d'œuvre de 60 à 70 %. Cette réduction diminue non seulement les coûts de main-d'œuvre, mais aussi ceux liés à la formation, à la sécurité sociale et à la gestion du personnel. La machine à polyester fabriquée par Shenzhen Softgem comprend un système automatisé de diagnostic des pannes, ce qui réduit également les coûts de gestion de la formation.

Les pertes de production, les coûts accrus et les arrêts imprévus dus à une maintenance fréquente peuvent être coûteux. Sans aucun doute, une machine polyester de haute qualité réduit les coûts liés aux pertes de production et permet d'éviter les arrêts imprévus grâce à ses performances fiables et à ses fonctionnalités de maintenance prédictive. Tout d'abord, la conception haut de gamme sans entretien des machines polyester et une structure durable avec des composants résistants à l'usure prolongent la durée de vie utile, nécessitent des remplacements moins fréquents, intègrent des tuyaux résistants à la corrosion et des roulements de haute qualité. Deuxièmement, les systèmes de maintenance prédictive font partie intégrante des modèles avancés de machines polyester. Ces systèmes prédictifs, dotés de capteurs et de traitement de données, permettent une surveillance en temps réel de l'état des composants de la machine et des commandes prédictives. Par exemple, si les commandes prédictives du secteur d'étirage d'une machine polyester détectent un problème au niveau du roulement et envoient des alertes, les équipes de maintenance peuvent remplacer le roulement pendant les périodes d'arrêt planifiées. Contrairement aux systèmes traditionnels, ce modèle de maintenance prédictive peut réduire les arrêts imprévus de 30 à 40 % et diminuer les coûts de maintenance d'urgence. En outre, les coûts de maintenance liés à l'arrêt de la machine et les pertes de production sont atténués par les systèmes Softgem d'amélioration de la productivité.

Actualités à la Une

Actualités à la Une2024-07-25

2024-07-25

2024-07-25