La fibre de polyester staple (PSF) est une matière première essentielle utilisée dans diverses industries, notamment le textile, les produits non tissés, l'ameublement et les textiles d'intérieur automobile. En raison de la croissance rapide de la population et de l'urbanisation, la PSF connaît également de nouvelles applications. Cela rend la ligne de production de PSF nécessaire et fortement demandée par les fabricants. Shenzhen Softgem Technology Co Ltd est un acteur de pointe dans la fourniture de solutions industrielles innovantes. Elle conçoit et améliore des lignes de production de PSF pour aider les industries à maximiser leur productivité et à soutenir des pratiques respectueuses de l'environnement. Cet article soulignera l'importance de la ligne de production de PSF pour les industries et la croissance industrielle continue qu'elle favorise.

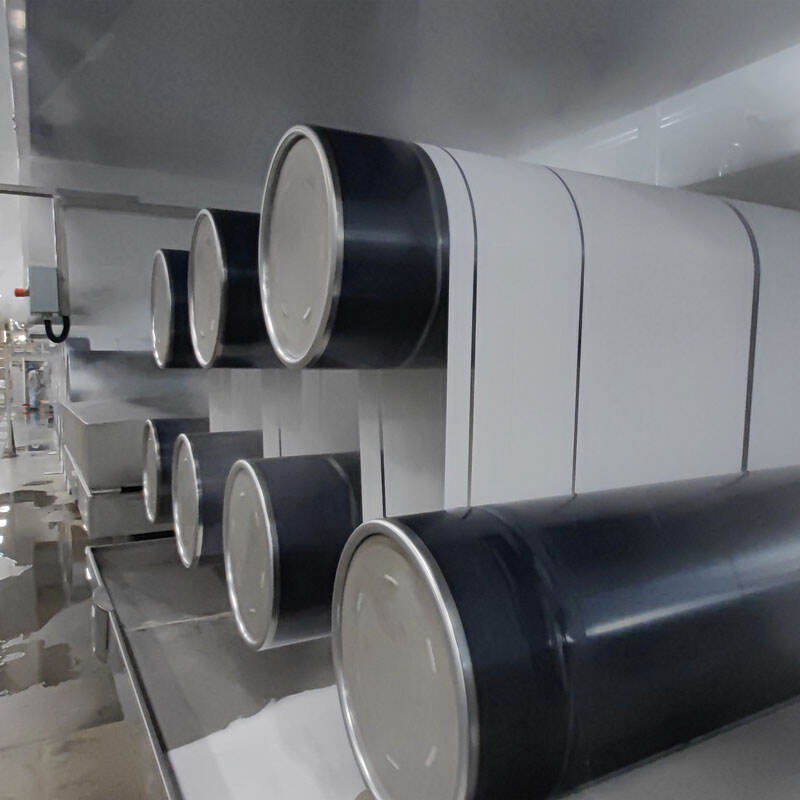

La demande mondiale de fibre stérile de polyester (PSF) augmente pour diverses raisons : les fabricants textiles en ont besoin pour les vêtements et les textiles pour la maison, les entreprises de non-tissés l'utilisent pour les produits d'hygiène et les géotextiles, et les fournisseurs automobiles ont besoin de PSF pour les composants intérieurs. Du côté de la production, les méthodes de production obsolètes entraînent des pénuries d'approvisionnement et des retards dans l'exécution des commandes. La ligne de production de PSF remédie à ce problème, car elle est capable d'assurer une production à grande échelle et efficace. Les lignes modernes de production de PSF fonctionnent avec des systèmes interconnectés capables de produire entre 80 et 100 tonnes de PSF par jour, soit 3 à 5 fois la production des machines traditionnelles autonomes. Les systèmes automatisés sont particulièrement avantageux pour les fabricants pendant la période de pointe, comme avant les fêtes, lorsque de grandes commandes doivent être exécutées en un court laps de temps et que le PSF est nécessaire en continu pendant la production. La ligne de production de PSF optimisée de Shenzhen Softgem facilite encore davantage ces systèmes en permettant un travail ininterrompu 24 heures sur 24 et 7 jours sur 7, augmentant ainsi la production annuelle de PSF. La demande mondiale de PSF devrait croître de 5 à 7 % chaque année, et les lignes de production constituent la seule option viable capable de répondre à cette demande.

Garantir une qualité élevée du PSF est essentielle pour tout marché, car un PSF de mauvaise qualité détériore les produits finaux tels que les non-tissés et les tissus anti-fuites, et nuit finalement à la réputation de la marque. La production manuelle du PSF entraîne également des variations de qualité en termes d'épaisseur, de résistance et de pureté. En revanche, la ligne de production du PSF permet d'éviter ce problème grâce à son contrôle intelligent intégré et à sa surveillance en temps réel. Chaque étape de la chaîne de production, de la fusion des copeaux PET à la coupe des fibres, est automatisée, ce qui améliore l'efficacité. Un système de capteurs de température, de tension et laser évite la surchauffe ou la sous-chauffe de la fusion du PET et assure une résistance uniforme des fibres ainsi qu'une élimination efficace des impuretés. La ligne de production de PSF de Shenzhen atteint un taux de conformité des produits supérieur à 98 %, contre une moyenne industrielle de 85 à 90 %. Ceci est particulièrement important pour des secteurs comme celui des non-tissés médicaux et des fournisseurs automobiles, qui ont des normes strictes et exigent respectivement un PSF doté de propriétés antibactériennes stables et un PSF conforme aux normes de résistance à haute température. Le contrôle qualité dans la ligne de production du PSF garantit que le produit final dépasse les normes industrielles, préservant ainsi la réputation du secteur.

Le contrôle des coûts est un défi majeur pour les fabricants actuels, et les lignes de production PSF entièrement automatisées permettent de réduire les coûts de manière globale. Les lignes de production PSF traditionnelles entraînent des coûts élevés en raison de leur forte intensité de main-d'œuvre, de leur faible efficacité énergétique et de la grande quantité de déchets générés. Étant donné que les lignes de production PSF entièrement automatisées réduisent le besoin de main-d'œuvre de 70 à 80 % (un opérateur pouvant superviser 2 à 3 lignes de production), les coûts salariaux sont nettement plus bas et moins de capital est nécessaire pour la production. Les lignes de production PSF automatisées sont équipées de systèmes de récupération d'énergie qui réduisent encore les coûts énergétiques de 25 à 35 % chaque mois et contribuent à minimiser les déchets pendant la production. Le taux de rebut du système est ramené à 2-3 % contre 8-12 % avec la méthode de production traditionnelle. Par exemple, les lignes de production PSF permettent aux usines chinoises de taille moyenne de réaliser des économies annuelles de 500 000 à 1 000 000 yuans sur les matières premières et les coûts énergétiques. Grâce à ces coûts réduits, la ligne de production PSF permet aux fabricants d'être compétitifs au niveau mondial en termes de prix, un avantage essentiel sur un marché actuellement saturé. Les lignes de production PSF constituent une étape vers la durabilité afin de répondre aux objectifs mondiaux respectueux de l'environnement.

Alors que la plupart des clients accordent une attention accrue aux initiatives de durabilité des entreprises, il devient essentiel d'implémenter des pratiques écologiques au sein des chaînes de production. Les méthodes traditionnelles de production de PSF utilisent une grande quantité de PET vierge (plastique issu des combustibles fossiles), génèrent beaucoup de déchets et contribuent à la pollution par les énergies fossiles. La ligne de production de PSF utilise les déchets de manière plus efficace et durable. Il s'agit de la chaîne de production la plus avancée du secteur. Elle utilise du plastique PET recyclé (bouteilles en plastique usagées, chutes textiles post-consommation) pour produire du PSF recyclé. Elle permet de détourner le plastique des décharges et réduit l'utilisation de matières premières vierges. Cette chaîne de production évite chaque année l'enfouissement de 50 000 à 100 000 tonnes de déchets plastiques. Elle réduit les émissions de carbone de 20 à 30 % par rapport aux méthodes traditionnelles grâce à des économies d'énergie (récupération de chaleur, moteurs à fréquence variable) qui abaissent les émissions de carbone. La ligne de production de PSF de Shenzhen Softgem est conforme aux normes environnementales internationales telles que l'ISO 14001, et aide ses clients à atteindre leurs objectifs de réduction des émissions carbone. Pour la plupart des industries souhaitant construire des marques respectueuses de l'environnement (par exemple les entreprises de fast-fashion ou les fabricants de produits d'hygiène), la ligne de production de PSF constitue la solution la plus fiable pour répondre aux attentes des consommateurs en matière de durabilité.

Les industries sont aujourd'hui soumises à des pressions de toutes parts. Les consommateurs recherchent des produits personnalisés et sur mesure, et les tendances évoluent rapidement. Que ce soit pour les textiles de conception saisonniers ou pour les applications de nouveaux produits non tissés, les tendances changent même au cours d'une même saison. Une ligne de production PSF traditionnelle nécessite 4 à 5 heures pour passer à une autre version de production et est donc par nature peu flexible. Les lignes de production PSF actuelles utilisent des réglages rapides et des conceptions modulaires afin de minimiser les temps d'arrêt liés aux changements de production. Grâce à la ligne de production PSF fabriquée par Shenzhen Softgem, les fabricants peuvent modifier les spécifications en moins d'une heure, ce qui constitue une véritable révolution pour les commandes de petite taille et à grande variété, notamment dans le secteur textile. Pendant les mois de pointe estivaux, l'usine textile peut rapidement passer de la production de vêtements d'été, nécessitant du PSF 1,5D, au PSF 5D destiné à la fabrication de manteaux d'hiver. Cette ligne de production permet toujours de personnaliser le PSF pour des applications de niche spécifiques, comme le PSF ignifuge ou antibactérien. Cela ouvre des marchés tels que les textiles médicaux ou les ameublements résistants au feu. En tant que fabricant, ce type de flexibilité vous permet de prendre en charge des commandes importantes ainsi que des commandes de niche, en adaptant rapidement la production pour saisir les produits à forte demande. Ainsi, vous évitez les surplus de stock obsolètes et saisissez de nouvelles opportunités. Sans cette capacité, les lignes de production PSF perdraient progressivement de leur pertinence, subiraient une perte de clients ou une diminution directe de parts de marché.

Les lignes de production PSF ont perdu leur pertinence en matière de flexibilité au sein des chaînes de production. En utilisant la ligne de production PSF de Shenzhen Softgem, les changements de production prennent moins d'une heure. Selon les saisons, les usines textiles peuvent passer des collections d'été aux collections d'hiver sur la même ligne de production pour le PSF. Grâce aux lignes de production PSF ignifugées et antibactériennes, les fabricants peuvent desservir des marchés de niche à fort volume, comme les textiles médicaux ou l'ameublement résistant au feu. La flexibilité sur les commandes à grand volume ou la protection des commandes à faible volume permet d'équilibrer la production. Cette chaîne de production textile permet une adaptation facile aux produits saisonniers et laisse une capacité de production suffisante pour saisir rapidement les nouvelles tendances. Ce n'est pas une conception anodine. Cette capacité de changement rapide n'est pas le fruit du hasard. La production moderne utilise des réglages rapides et une conception modulaire afin de réduire les temps d'arrêt.

Actualités à la Une

Actualités à la Une2024-07-25

2024-07-25

2024-07-25